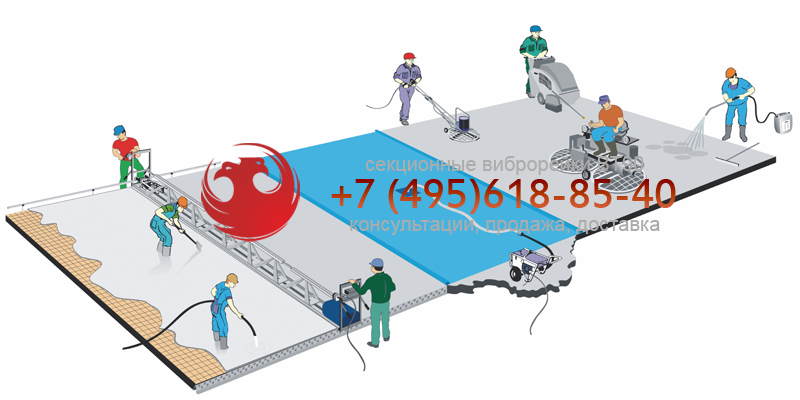

1. Теория:

Этап 1 – Разбивка на полосы (карты) бетонирования. Швы

Этап 2 – Глубинное вибрирование

Этап 3 – Поверхностное вибрирование и выравнивание поверхности

Этап 4 – Вакуумное обезвоживание

Этап 5 – Механизированное заглаживание и затирка

Этап 6 – Упрочняющее покрытие “Торрing”

Этап 7 – Защитное покрытие. Твердение бетона

2. Экономика:

3. Окружающая среда. Сухие полы:

Этими факторами являются:

1. Правильный подбор состава бетонной смеси

2. Водоцементное отношение уложенного бетона

3. Метод производства работ

Рассмотрим подробно эти факторы.

1. Бетонная смесь

Если вы решили получить полы с определёнными свойствами, вы должны в первую очередь определить, из каких смесей их укладывать. Для устройства высококачественных полов нельзя использовать те же смеси, что и для стен, фундаментов и т.д. Если вы желаете получить малую усадку и высокую износостойкость, при проектировании бетонной смеси необходимо учесть все факторы, которые оказывают влияние на соответствующие свойства бетона. С другой стороны, следует учитывать, что, если при проектировании не будет задан нужный состав, то высокого качества бетонного пола достичь не удастся.

Следовательно, для каждого конкретного случая всегда должен назначаться свой состав бетонной смеси.

Опыт строительства многоэтажных зданий показывает, что для получения необходимого результата в производственных и других помещениях нужно использовать только специальные бетонные смеси, предназначенные конкретно для полов.

Коротко рассмотрим основы технологии бетона.

Что такое бетон?

Бетон – это смесь воды, цемента, песка и каменного материала. Свойства всех четырёх компонентов варьируются в значительных пределах, что, соответственно, определяет свойства смеси, влияющие на прочностные характеристики бетона, которые также могут меняться в широких пределах.

Цемент (1)

Цемент и вода являются важнейшими компонентами. Их соотношение значительно влияет на удельную массу бетона. Чаще всего назначают дозировку цемента на 1 м3 бетонной смеси. Она может меняться в пределах 250-400 кг для обычного бетона.

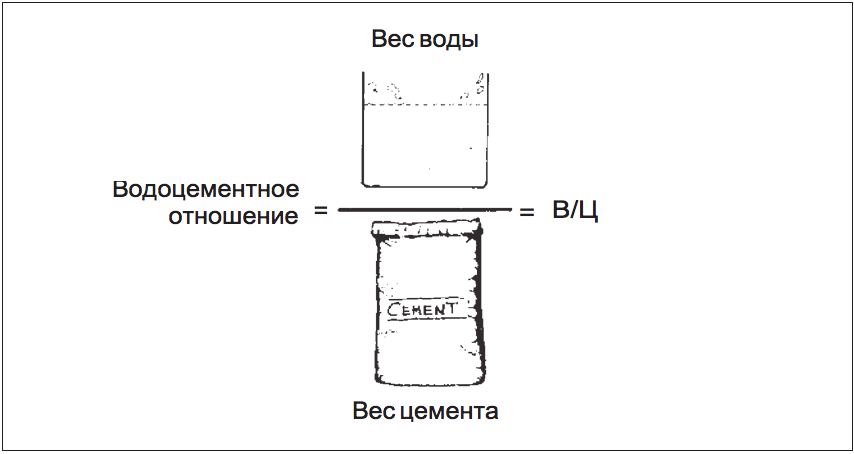

Водоцементное отношение (1)

определяется отношением веса воды к весу цемента в 1 м3 бетонной смеси. Его значение может меняться в пределах 0.3-0.8 в зависимости от способа приготовления, транспортировки и укладки смеси. Многие инженеры и архитекторы полагают, что именно этот фактор является главным для получения высококачественного пола. Хотя на практике всё сложнее. Очевидно, что при равенстве других параметров качество тем лучше, чем оптимальнее выбрано водоцементное отношение. Необходимо принимать во внимание, что оно может меняться при транспортировке и вибрировании на месте укладки, о чём будет рассказано позже.

Песок

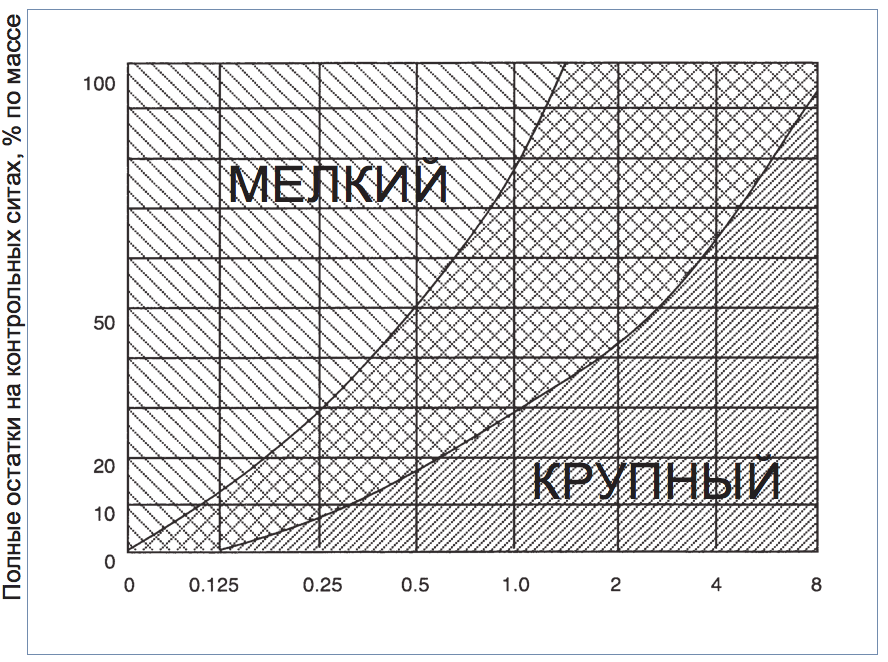

Для бетонных смесей количество песка и его гранулометрия имеют важное значение. Для высококачественных бетонных полов предпочтительнее крупный песок (меньше усадка).

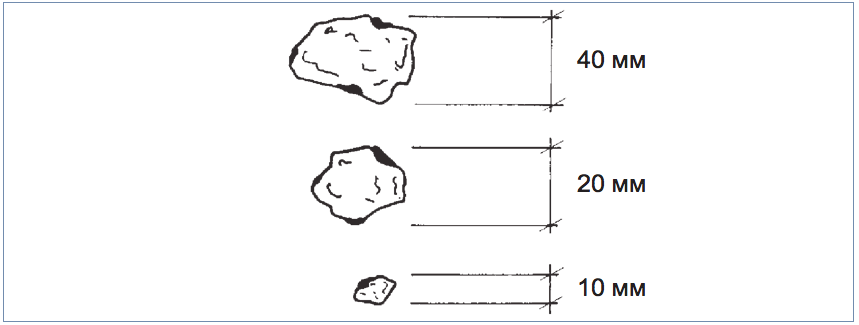

Щебень

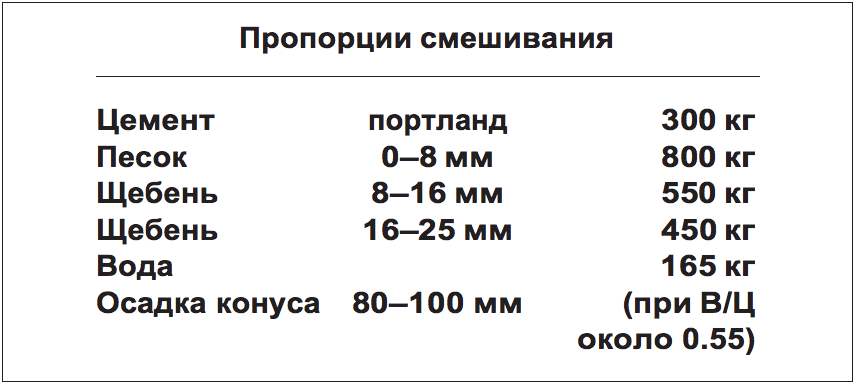

Размер щебня может варьироваться от 4–8 мм до 32–40 мм. Часто крупный заполнитель подбирается в комбинации из двух фракций: А – от 8 до 16 мм и В – от 16 до 32 мм. Например, для получения соотношения А/В 55% к 45% берут 550 кг щебня фракции 8–16 мм и 450 кг фракции 16–32 мм на 1 м3 бетона. Максимальный размер фракции щебня зависит от толщины укладываемого слоя.

Отношение максимального размера щебня к толщине слоя обычно устанавливают не более 1/4. Это означает, что при толщине пола, например, 100 мм максимальный размер щебня не должен превышать 25 мм. Следует использовать щебень возможно большего размера, так как при этом снижается усадка и экономится цемент.

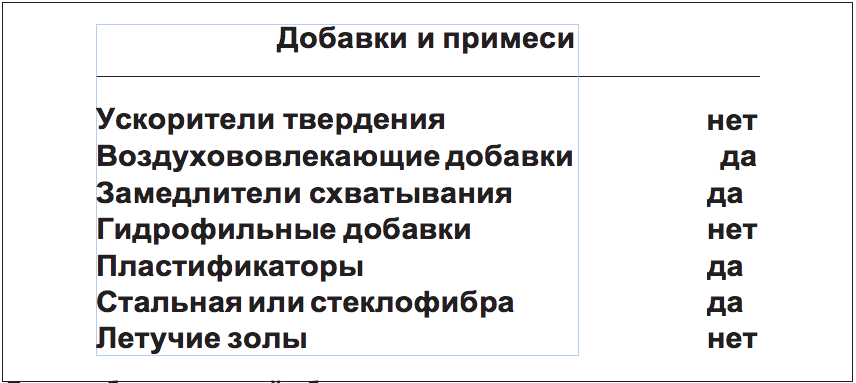

Добавки

В настоящее время широко используются всевозможные добавки. В вакуумируемый бетон для обычных полов в помещениях добавки вводить не надо. В условиях повышенных температур необходимо вводить замедлители схватывания, а при устройстве полов в промышленных зданиях используются пластификаторы.

Если обезвоженный бетон подвергается замораживанию – оттаиванию, например, в холодильных камерах, многоэтажных автостоянках и т.п., необходимо вводить воздухововлекающие добавки.

В бетон, предназначенный для промышленных полов, не рекомендуется вводить другие добавки, так как этот бетон подвергается воздействию многих других ингредиентов. Введение дополнительных компонентов может изменить допустимые соотношения. Соответственно меняются свойства смеси, что может отразиться на качестве.

Добавки оптимизируют некоторые свойства бетона, но, как правило, за счёт других свойств. Чем больше добавок в бетоне, тем больше риск получения отрицательных результатов их воздействия.

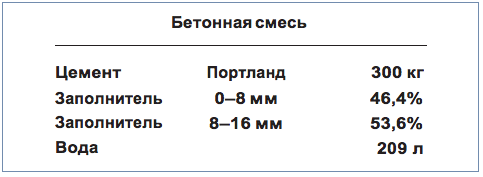

Для получения хорошей смеси при строительстве полов толщиной до 100 мм примерный состав её будет выглядеть следующим образом:

1 – бетон пригоден для качественных полов

2 – не оптимален, так как содержит реагенты, снижающие количество воды в смеси

3 – бетон не пригоден для вакуумирования, так как наряду с пластифицирующей добавкой содержит одномерный глинозём

2. Значение водоцементного отношения для укладки бетонной смеси.

Водоцементное отношение в массиве бетонной смеси остаётся равномерным только пока смесь находится бетономешалке, т.е. при постоянном перемешивании. На рабочей площадке В/Ц может меняться при транспортировке, под действием вибрации и силы тяжести.

Доставленная на объект смесь укладывается с использованием глубинных вибраторов Wacker Neuson IRFU или Wacker Neuson IREN для качественного уплотнения. Затем рекомендуется применить поверхностный вибратор – секционную виброрейку от FENIKS-GRUPP BT-90 для доуплотнения и выравнивания поверхности. Без вибрирования укладываемой бетонной смеси может возникнуть неравномерность распределения компонентов. В нижние слои опускается более тяжёлый материал, такой, как щебень, а наверх поднимаются вода и мелкие компоненты.

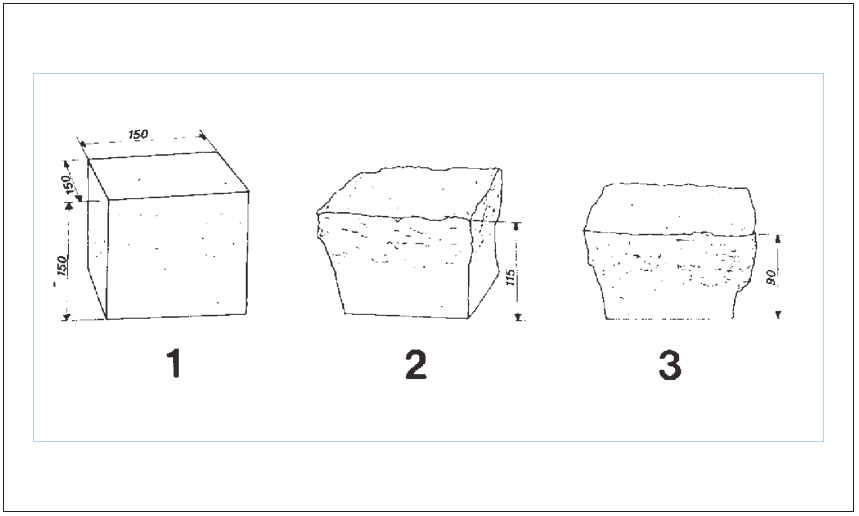

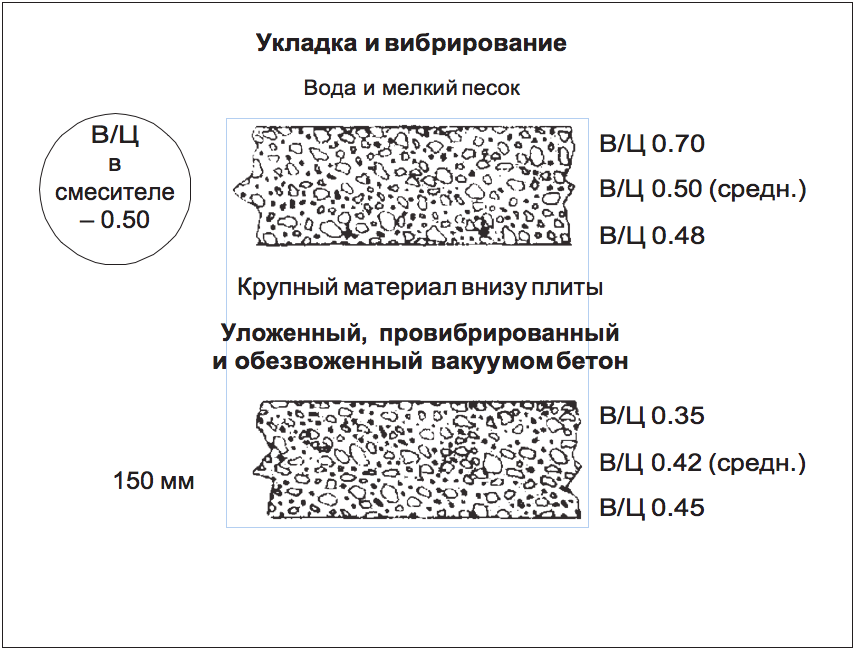

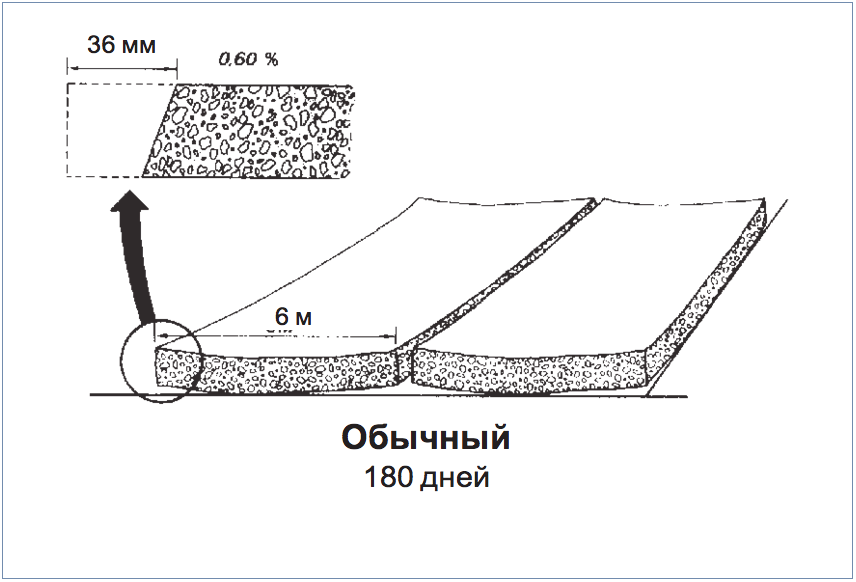

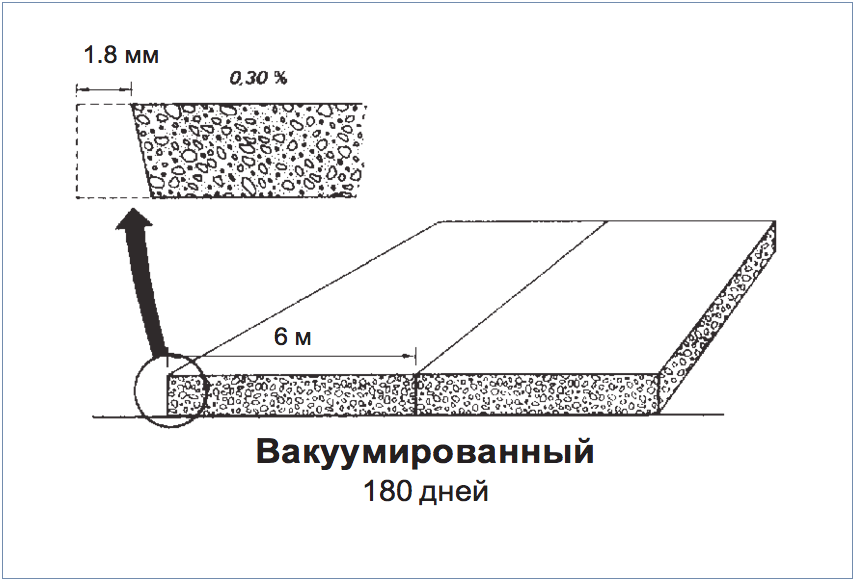

Это означает, что В/Ц на поверхности будет выше, а внизу – ниже, чем среднее В/Ц в мешалке. После вибрации и вакуумирования происходит определённое выравнивание В/Ц по толщине пола. Показанное распределение В/Ц до и после обработки вакуумом бетонного слоя толщиной 15 см указывает на его выравнивание.

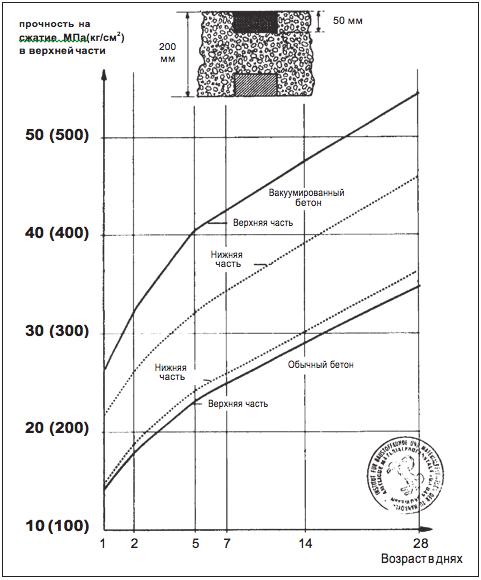

В/Ц отношение прямо влияет на качество бетона. Испытания, проводившиеся в Институте Цемента и Бетона (Cement & Concrete) в Стокгольме, выявили следующую зависимость прочности на сжатие от В/Ц для бетона, уложенного в плиты толщиной 15 см. Отметим, что представлена зависимость с вакуумированием и без него для одной и той же смеси

Это свойство имеет практическое значение. Инженеры-проектировщики стремятся получить, например, прочность на сжатие со средним значением 30 МПа. Однако, в верхнем слое в силугравитационных процессов она не превысит 25.5 МПа в случае обычного бетона, так как тяжёлые частицы опустятся вниз, а мелкие и вода поднимутся наверх.

Таким образом, более прочным является нижний слой, а это результат, обратный желаемому.

Это свойственно невакуумированному бетону. Прочность поверхности будет неудовлетворительной и вы получите пылящий пол с пониженной износостойкостью.

С другой стороны, при вакуумировании снижается количество воды в бетоне. Качественные показатели его улучшаются примерно на 70% на поверхности пола, а это означает, что прочность на сжатие будет не менее 40 МПа. Некоторые учёные утверждают, что можно добиться прочности 60–80 МПа в верхнем слое, если исходный бетон был 30 МПа. Это утверждение основано на результатах тестов на износостойкость ваккумированного бетона, показавших его низкую истираемость.

Классический тест «Ганновер» более полно показывает влияние обработки вакуумом на прочность бетона по верхней и нижней поверхностям плит толщиной 200 мм. Отметим,что уже после 7-суточного тверденя достигается прочность, обычно получаемая через 28 суток.Отметим также, что прочность через сутки намного выше, а это означает уменьшение риска разрушения в свежеуложенных плитах и так называемого раннего замораживания при зимнем бетонировании.

3. Метод выполнения работ

Правильный подбор состава смеси ещё не гарантирует высокого качества полов, если не определён порядок выполнения работ. Выбор его очень важен для конечного результата.

Если предварительным контрактом не оговариваются специфические требования к укладываемым полам, всё равно необходимо оговорить с заказчиком основные вопросы качества полов и их экономичность. При заключении контрактов на сооружение полов должны быть оговорены все технико-экономические показатели. Не исключено, что заказчик пожелает иметь полы за низкую цену. Следует учитывать, что исправить качество по мере выполнения работ практически невозможно. Безусловно, полы низкого качества потребуют увеличенных расходов на их содержание. При заключении контрактов на полы со специфическими показателями должны быть установлены критерии для определения стоимости. Естественно, что высококачественные полы стоят дороже.

При рассмотрении каждого проекта часто возникают вопросы о переделках. Следует иметь ввиду, что первоначальная укладка нижних слоёв уже учитывает возможности укладки верхних слоёв и предполагает конечный результат. При необходимости заказчику может быть предложено проведение испытаний на площадках размерами 6×6 м, чтобы удостовериться в качестве строительных работ. Часто результаты практического исполнения бывают выше, чем на опытном участке. Заказчик поймёт, что с помощью системы укладки бетона достигается оптимальный результат.

ДОСТАТОЧНО ИМЕТЬ ТРИ ТИПА ПОЛОВ

Мы на опыте убедились, что для сооружения высококачественных полов на грунте достаточно иметь три типа полов

Мы называем их:

Пол 50 — не армированный

Пол 100 — с одинарным армированием

Пол 200 — с двойным армированием

4. Достаточно иметь три типа полов

Выше приведённые три типа полов отвечают главным требованиям, предъявляемым к полам на грунтах, а именно: долговечность, высокое качество, экономичность.

1. Пол 50 – для производственных помещений с небольшими нагрузками

2. Пол 100 – для производственных помещений со средними нагрузками

3. Пол 200 – для производственных помещений в тяжёлой промышленности

Характеристики трёх типов полов:

Пол 50 имеет толщину 100 мм и не армирован. При уплотнённых основаниях из связных грунтов по таким полам может перемещаться вилочный погрузчик весом до 1 т или размещаться соответствующие контактные нагрузки. Эти полы наиболее подходят для лёгкой промышленности, складов и мастерских. Они экономичны по стоимости материалов и устройству.

Пол 100 имеет толщину 100 мм, сеточное армирование и максимальные возможности предупреждения появления трещин. При таких же грунтах, как в случае пола 50, возможно перемещение по полу вилочных погрузчиков весом до 4 т. Типичная область применения этих полов – типографии, полы с тепловой изоляцией, многоэтажные сооружения и т.д.

Пол 200 имеет толщину 120 мм. Так же предусмотрено сплошное армирование для предупреждения появления трещин: каркасами или посредством введения в смесь стальной фибры. При тех же грунтовых условиях по поверхности плит может перемещаться вилочный погрузчик весом до 8 т или размещаться нагрузка до 10т. Типичной областью применения Пол 200 являются предприятия тяжёлой промышленности, многоэтажные здания, склады, причалы, аэропорты и т. д.

Все три типа полов выполняются из одних и тех же смесей при сравнительно малом содержании цемента на 1м3 и с тщательным подбором гранулометрического состава заполнителей. Метод строительства всех трёх типов полов практически одинаков и отличается только особенностями, определяемыми способом армирования. Для получения хороших результатов полы названных типов должны выполняться по системе укладки бетона.

5. Система укладки бетона

Система укладки бетона – это метод рационального устройства высококачественных недорогих полов. Метод разработан на основе опыта работы на тысячах строительных площадок по всему миру, который изучался в течение многих лет в тесном сотрудничестве с инженерами – разработчиками и подрядчиками. Технология производства разрабатывалась с учётом приемлемых требований к качеству. Преимущества системы заключаются в оптимальном соотношении качества и экономичности.

Мы убеждены, что по соотношению качества к стоимости ни одна система не может конкурировать с нашей системой. Каждый шаг от укладки бетона до затирки поверхности направлен на улучшение качества пола.

СИСТЕМА

для устройства высококачественных бетонных полов предусматривает последовательное выполнение технологических процессов, увеличивающих прочность, износостойкость и ровность пола, исключающих появление трещин и минимизирующих образование пыли.

Разбивка на секции (полосы) бетонирования

Намеченная площадка делится на секции бетонирования для исключения или минимизации трещинообразования и повышения прочности и ровности пола, а также для того, чтобы сделать обработку рациональной и удобной. Рекомендуется использовать для окаймления полос закладные рельс-формы, например: Combiform, Treform, T-профиль, Альфа-профиль, Бета-профиль, Омега-профиль, Синус-профиль или систему рельс-форм В-85.

Глубинное вибрирование

Бетон уплотняется с помощью глубинных вибраторов Wacker Neuson IRFU-57, Ваккер Нойсон IREN-65 или Ваккер HMS-45. Глубинное вибрирование позволяет освободиться от пустот и пузырьков воздуха. Подвергнутый вибрированию бетон становится подвижным и удобоукладываемым материалом.

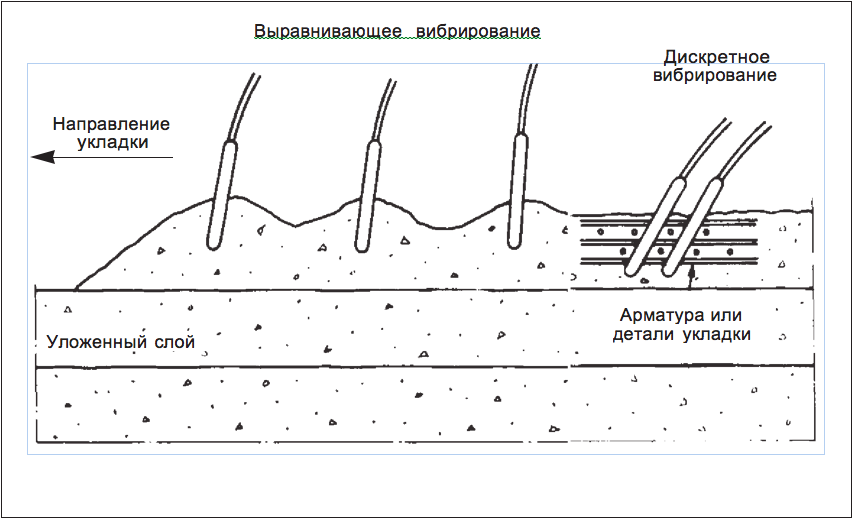

Поверхностное вибрирование

Выравнивание и поверхностное вибрирование – решающее условие получения гладкой и ровной поверхности. Правильная обработка с помощью соответствующего оборудования – секционной виброрейки BT 90 обуславливает получение хорошего результата. На этом этапе системой предусмотрено применение вибраторов разных типов. Поверхностная вибрация повышает сцепление бетона с основанием, что особенно важно при укладке верхнего слоя на уже отвердевший бетон.

Вакуумное обезвоживание

Излишняя вода удаляется из бетона с помощью укладываемых на поверхность вакуум-матов и вакуумного насоса. Содержание воды уменьшается примерно на 15-20 %, что повышает прочность бетона на сжатие и износостойкость.

Заглаживание и затирка

Заглаживание и затирка проводятся в два этапа затирочными машинами – вертолетами Wacker CRT-36 с креслом для оператора, либо ручными типа Ваккер CT36. При заглаживании устраняются имеющиеся неровности поверхности, в результате чего поверхность становится готовой к затирке – завершающей операции по обработке поверхности. Повторная затирка повышает износостойкость, непроницаемость бетона и уменьшает образование пыли при эксплуатации.

Укрепляющее покрытие

Увеличить износоустойчивость и уменьшить пылеобразование в ещё большей степени помогает гранолитный бетонный упрочняющий материал — Topping.

Защита при твердении

Вакуумированный бетон, как и любой высококачественный, в сухую погоду необходимо закрывать для предотвращения слишком быстрого высыхания. Для этого используются влажная мешковина, пленка или специальный пленкообразующий состав. Вакуумированный бетон должен обрабатываться на начальной стадии твердения. Для достижения наилучшего результата сразу после заглаживания или не позже, чем через сутки, на поверхность необходимо нанести состав, который образует плёнку на поверхности бетона, обеспечивая наилучший уход за бетоном в процессе его твердения, и очень хорошо предотвращает образование пыли и трещин от пересушивания.

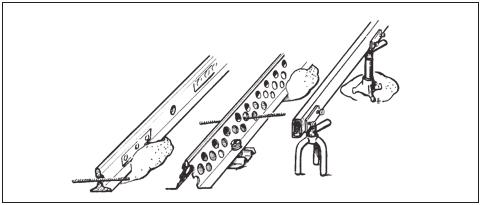

6. Этап 1 – Разбивка на полосы (карты) бетонирования. Швы

Технологические швы

Высокая стоимость содержания полов в большой степени обусловлена их низким качеством.

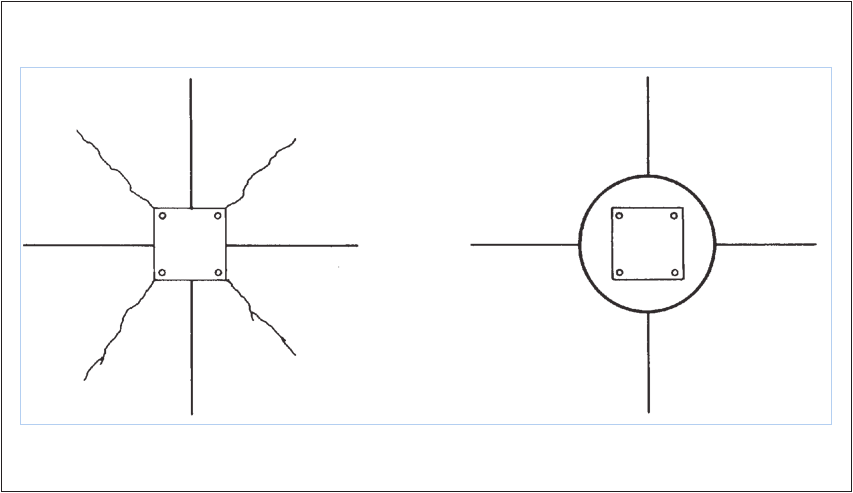

Зоны швов, являясь слабейшей частью полов, часто подвергаются большим нагрузкам, что вызывает необходимость их частого ремонта.

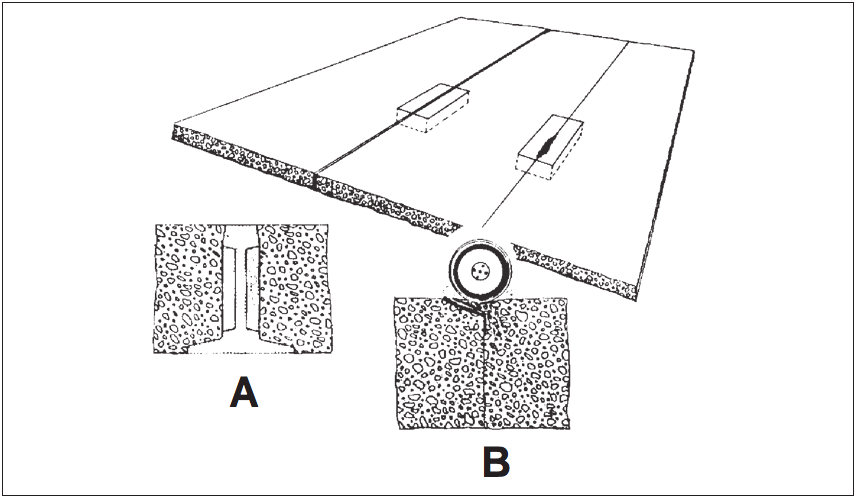

В настоящее время при устройстве высококачественных полов уже не используют деревянное или стальное окаймление для конструктивных швов, так как оно не соответствует высоким требованиям, предъявляемым к швам. Сегодня имеются современные конструкции Treform, отформованные из качественного бетона, и Combiform (система рельс-форм В-45), стальные с пластмассовой прокладкой вверху, закладные и ограничительные рельс-формы. Систему выносных опорных рельс можно использовать для создания бесшовных бетонных полов, при этом выносные опорные рельсы используются многократно совместно с аутриггерам (выносными опорами) виброрейки секционной BT-90.

Рис.17

Рис.18

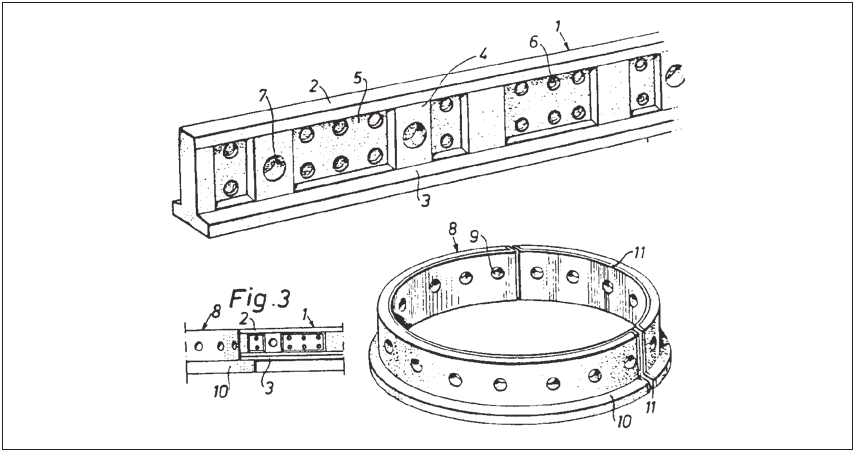

Швы Treform в бетоне

Конструкции для швов Treform представляют собой отформованные из бетона класса В35 балки. Они снабжены выступами и отверстиями для штырей, которые противодействуют вертикальным и горизонтальным перемещениям плит пола относительно друг друга. Treform заменяет временную опалубку и остаётся в теле бетона, становясь частью пола. Уникальная конструкция Treform позволяет оптимально расположить и пропустить через себя дюбельные стержни и/или арматуру. Таким образом, исключается утечка смеси в местах прохода арматуры. Treform формуются в специальных формах.

Рис.19

А = Treform исключает повреждения швов

В = Тонкий растворный слой, который был уложен на стыке с соседней полосой, не выдер- живает нагрузки, например, от вилочного автопогрузчика

Ровные полы

С помощью Treform облегчается задача устройства высококачественных полов, так как упрощается укладка бетонной смеси. Их также используют в качестве маячных направляющих для поверхностных вибраторов. Изготавливаемые в заводских условиях рельс-формы Treform имеют высоту: 25, 40, 80, 120 и 160 мм и применяются для устройства полов толщиной от 30 до 300 мм. С помощью Treform легче спланировать расположение швов в соответствии с требованиями, отвечающими задачам возводимого сооружения.

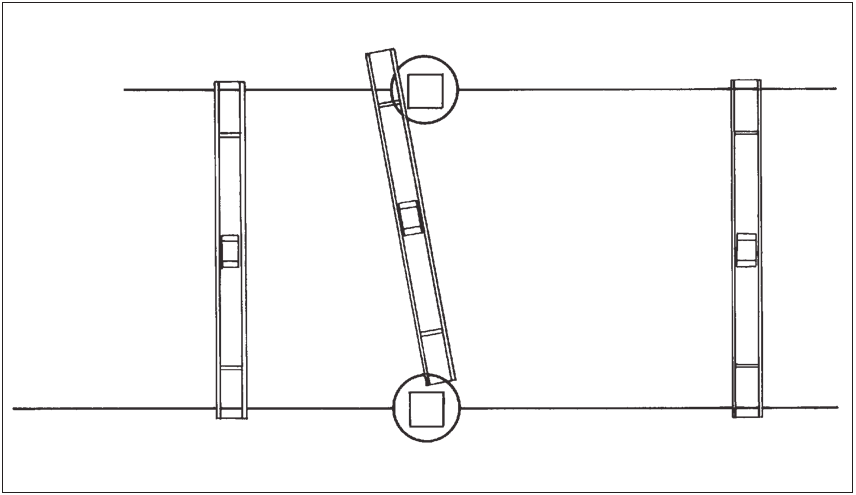

Изолирующие швы Treform

Изолирующие швы Treform создают вокруг отдельно стоящих колонн или колонн в стене. В них предусматривают наличие внутренней упругой прослойки из пластика для предупреждения образования трещин, возникающих от местных напряжений при неравномерной осадке конструкций здания. Изолирующий шов Treform состоит из двух элементов, что облегчает сборку, если изолирующий шов создается вокруг уже смонтированных колонн. Применение Treform в изолирующем шве упрощает выравнивание зоны пола в районе колонн, т.к. секционная виброрейка BT-90 направляется бетонным рельсом на заданный по высоте уровень (Рис.20).

Рис.20

Рис.21

Изолирующий (разделительный) шов имеет внутреннюю упругую пластину, которая предотвращает появление трещин из-за возросшей нагрузки, например, от снега на крыше через колонну на бетонный пол

Рис.22 Изолирующий шов. Treform предотвращает образование трещин в бетоне у углов колонн

И прямые и круглые рельс-формы Treform, а также метод их производства запатентованы. В своё время появление рельсов Treform было большим техническим прогрессом, так как они существенно расширяли возможности подрядчиков при устройстве ровных, высококачественных полов.

Рис.23 Рельс-форма Treform и метод производства работ запатентованы

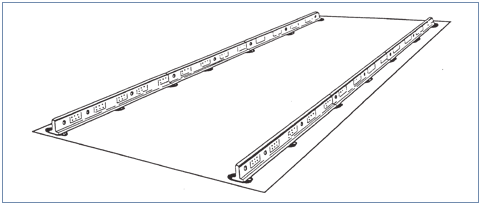

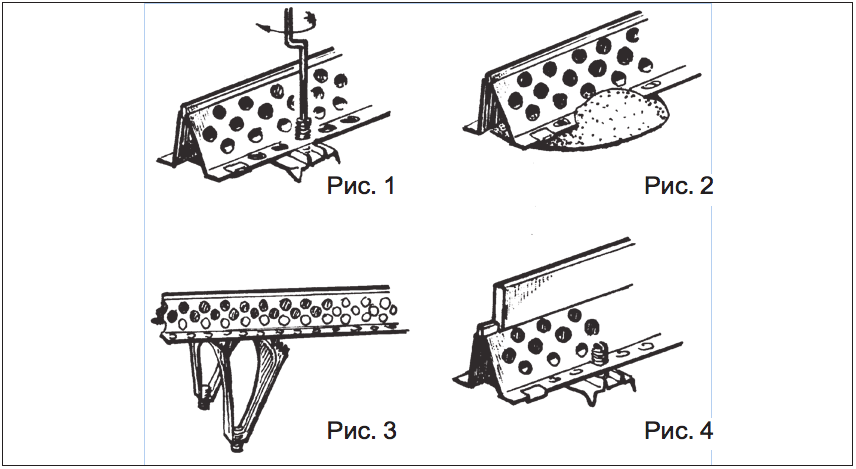

Рис.24 Система ТРЕМИКС – Combiform

ТРЕМИКС – Combiform

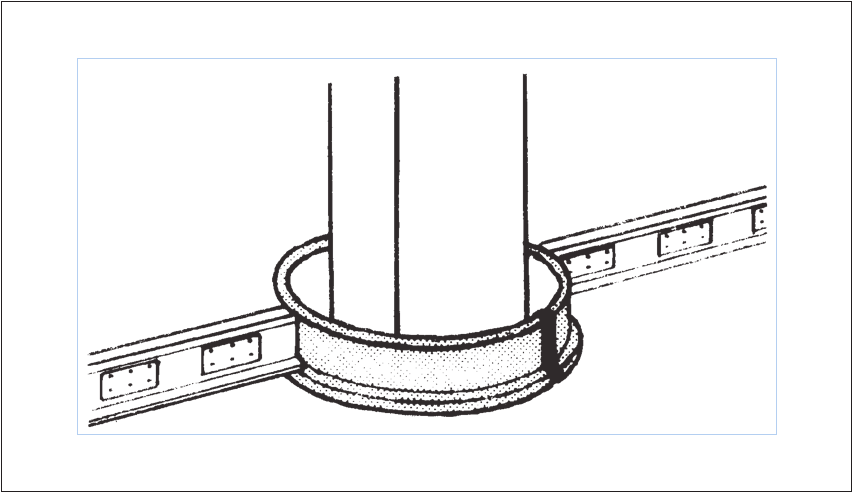

Combiform – это конструкция, представляющая собой балку из стального профиля с приспособлениями для точной установки на нужный уровень. Combiform выполняет функции закладной опалубки и маячного рельса для перемещения секционной виброрейки BT90.

Combiform через имеющиеся в нем отверстия заполняется бетоном и образует с полом монолитный блок, обладающий повышенной прочностью. Поверхность пола будет ровной и объём работ по её выравниванию снижается. Рельс быстро и точно устанавливается на нужный уровень по высоте с помощью регулировочных винтов. При мягком основании для предотвращения утопления винтов используют специальные пластины, которые кладут на грунт (рис.24, иллюстр.1 и 4). Combiform можно устанавливать на основании и с помощью бетонных маркеров, размещаемых через равные интервалы (рис.24, иллюстр.2).

Конструкция и приспособления Combiform таковы, что их можно использовать в разнообразных случаях, например, при укладке плит на грунт, на влагоизолирующие основания, которые нельзя прокалывать, на основания из теплоизолирующих мягких плит, на отвердевший бетон.

Наверху рельса имеется извлекаемая пластиковая прокладка, благодаря которой секционная виброрейка BT-90 может перемещаться быстро и плавно. С помощью регулировочных винтов рельс можно легко и быстро установить на необходимый уровень. В случаях формования плит на месте или при устройстве особо толстых полов можно использовать Combiform с опорными стойками, размещаемыми на нижележащей арматуре (рис.24, иллюстр.3).

Combiform успешно используется для устройства полов толщиной от 30 до 300 мм. Стандартная конструкция используется для полов толщиной от 30 до 200 мм. При наличии дополнительных прокладок Combiform можно применять для устройства полов с густым армированием или при наличии различных систем трубопроводов.

В полах толщиной от 120 до 200 мм обычно применяется пространственное армирование. В этом случае при установке Combiform используются регулировочные винты, а арматура каркасов соединяется со сквозными штырями, проходящими через отверстия по обеим сторонам Combiform.

Для получения бетонных покрытий большой толщины или полов, подверженных повышенным нагрузкам, в конструкцию Combiform входят дополнительная прокладка (рис.24, иллюстр.4), накладываемая сверху на обычную пластмассовую прокладку рельса. Дополнительную прокладку можно оставлять в теле бетона. Если же пол находится вне помещения или в химически активной среде, то её снимают, но при этом необходимо загерметизировать образовавшийся шов. Так как дополнительная верхняя прокладка соответствует глубине распиливания – 30 мм и имеет ширину 8 мм, Combiform можно использовать в качестве армированного шва усадки.

Рис.25

Особо ровные полы

Combiform можно использовать в качестве направляющего рельса для облегчения движения секционной виброрейки BT-90. Он легко и быстро устанавливается на нужную высоту и закрепляется на основании через специальные пластины или бетонные маяки. В результате создается особо ровная поверхность.

Рис.26

Высота Combiform может быть: 25, 45, 65, 85, 105, 125 и 145 мм. Он образует с бетоном монолитный блок повышенной прочности. Combiform можно применять для устройства полов толщиной от 30 до 300 мм

7. Этап 2 – Глубинное вибрирование

Важнейшим этапом работ при укладке бетонной смеси является её качественное уплотнение. При глубинном вибрировании используются глубинные (погружные) вибраторы компании Wacker Neuson (IRFU, IREN, HMS, IE, IEC) для удаления из смеси пузырьков захваченного воздуха и придания ей однородности.

Мы рекомендуем глубинное вибрирование, если толщина плиты превышает 100 мм или она имеет двойное армирование.

Диаметр булавы глубинного вибратора IRFU необходимо выбирать, учитывая плотность армирования и толщину слоя бетона. Будьте осторожны при прохождении закладных и ограничительных рельс-форм. Нельзя применять глубинные вибраторы для перемещения бетона во избежание его расслоения.

Тщательная глубинная вибрация облегчает дальнейшую обработку бетона и обеспечивает получение наилучшего результата.

Поверхность пола с двойным армированием не будет иметь вздутий, если смесь подвергнуть обработке глубинными вибраторами Ваккер Нойсон IREN с выносным преобразователем FUE-2/042/200.

Начинайте обработку с вибрирования сильно выступающих неровностей, а затем, переставляя вибраторы на расстояния с интервалом равным их 4-5 диаметрам, последовательно обрабатывайте смесь. Продолжительность вибрирования на каждой позиции составляет 5-15 сек.

Рис.27

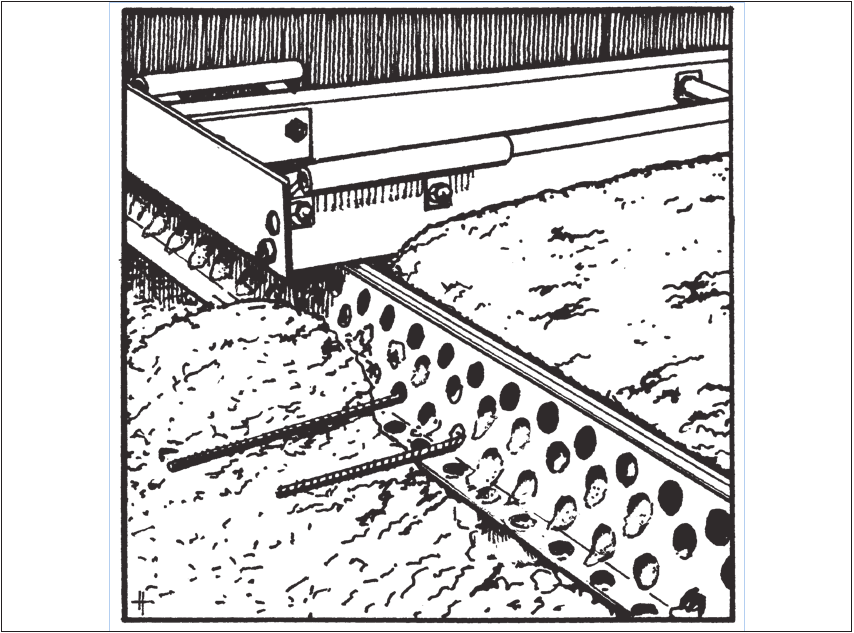

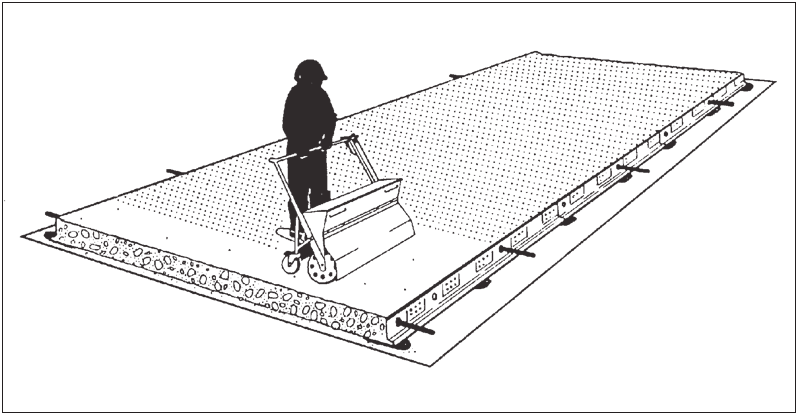

8. Этап 3 – Поверхностное вибрирование и выравнивание поверхности

Рис.28. Бетонирование мостового пролета секционной виброрейкой BT90 Feniks-Grupp. г.Москва, путепровод, ширина 12 метров.

Ровный плотный пол можно получить только посредством уплотнения и выравнивания его поверхности с помощью секционных виброреек BT-90.

До начала выравнивания бетонные полы обрабатывают глубинным вибратором Wacker IRFU-57, особенно при устройстве полов большой толщины. При бетонировании плит с двойным армированием, чтобы исключить наличие пор в нижнем слое, их также подвергают глубинному и поверхностному вибрированию. Особенно важна обработка секционной виброрейкой ВТ 90 при укладке нового бетонного слоя на отвердевший, так как это значительно улучшает сцепление слоёв.

Поверхностные вибраторы BT-90 вибрируют и уплотняют бетон до глубины 35 см в зависимости от подвижности бетонной смеси. Они могут использоваться для уплотнения и для выравнивания поверхности.

Для достижения необходимого эффекта от вибрации надо правильно установить статический момент дебалансов с учётом подвижности бетонной смеси и толщины плиты. При слишком интенсивной вибрации возникает риск расслоения смеси. Виброрейка BT-90, предназначена для широкозахватных реек и специальных поверхностей, действует на глубине до 35 см.

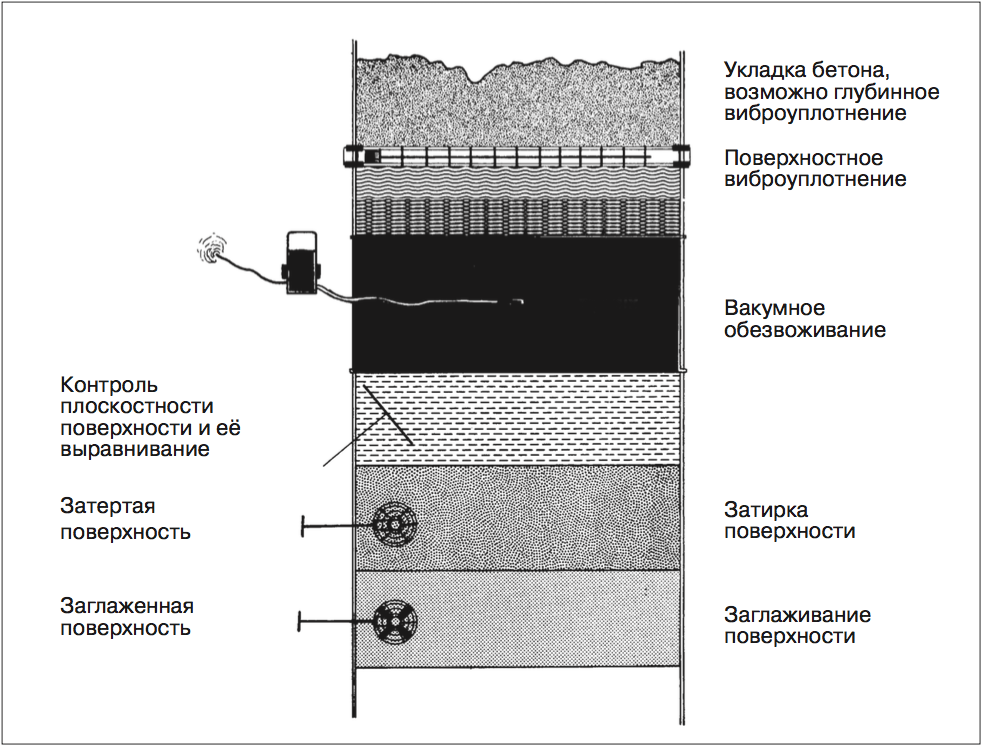

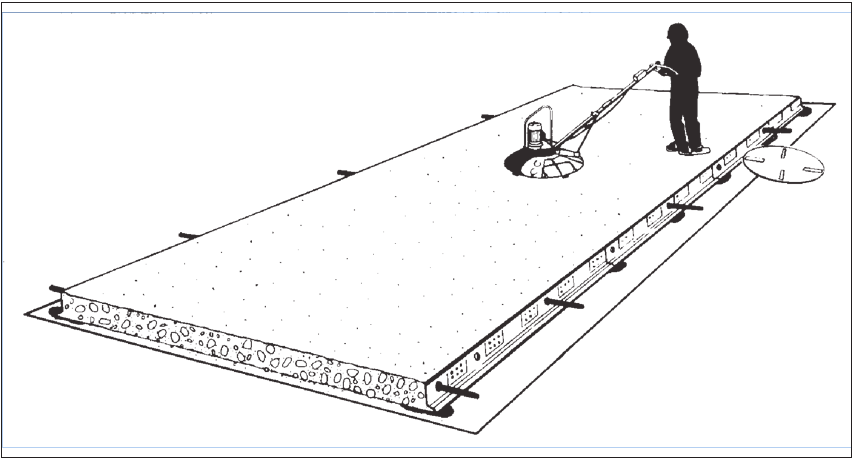

9. Этап 4 – Вакуумное обезвоживание

Рис.31 Предпосылка для достижения хорошего результата — последовательное выполнение операций

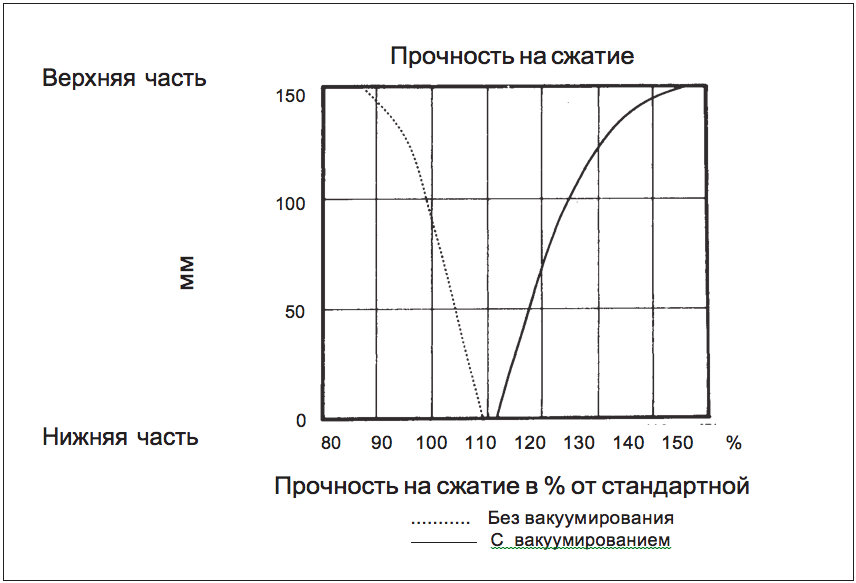

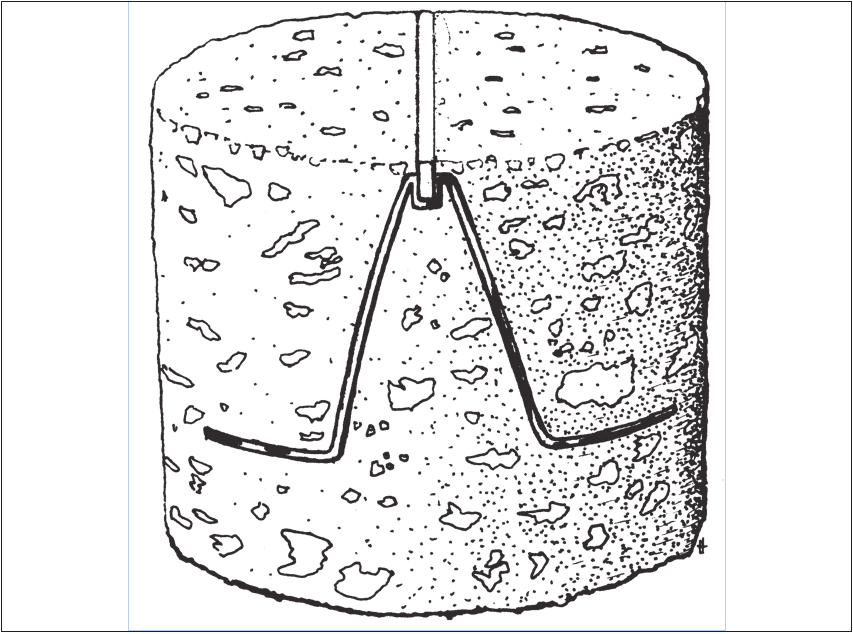

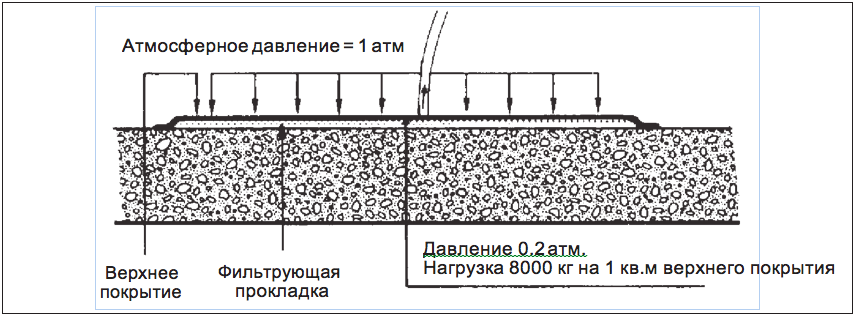

Принцип вакуумного обезвоживания

После глубинного и поверхностного вибрирования свежеуложеный бетон подвергается вакуумному обезвоживанию (снижению В/Ц-отношения) для придания ему новых положительных свойств, в частности, увеличенной прочности на сжатие, меньшей усадке. Вакуумное обезвоживание обеспечивает возможность практически немедленного выполнения конечной механизированной отделки поверхности.

К вакуумному обезвоживанию приступают через 45-60 минут после начала укладки бетона. Сразу после окончания вакуумирования по бетонной поверхности можно ходить. Оно снижает количество воды в бетоне на 15-20%. При этом средняя прочность бетона на сжатие в 28 суточном возрасте увеличивается на 10-15 МПа, а плотность на 2%.

Наиболее уязвимым местом бетонных плит, не подверженных вакуумированию, всегда является поверхность. В бетоне, обработанном вакуумом, прочность на сжатие в верхней части плиты выше, чем в бетоне, уложенном традиционным способом. Водоцементное отношение после вакуумирования может быть снижено до 0.3-0.35, а прочность на сжатие увели- читься до В45-В50.

При этом опасность образования трещин и коробления плит из-за уменьшения усадки становится минимальной. Более того, вакуумное обезвоживание уменьшает количество пор в теле бетона, что ведет к повышению его водонепроницаемости и морозостойкости.

В странах с жарким климатом бетон также целесобразно подвергать вакуумированию для снижения риска большой усадки и образования трещин из-за быстрого высыхания бетонной смеси.

Продолжительность вакуумирования составляет, примерно, 1-2 минуты на 1 см толщины бетонной смеси в зависимости от её подвижности и температуры. Вакуумирование можно рассматривать как третью стадию уплотнения смеси.

После обезвоживания необходимо проверить плоскостность бетонной поверхности и, если надо, выровнять её, лучше всего с помощью прямого алюминиевого профиля.

Данный метод, не совсем правильно названый вакуумным обезвоживанием, разработан для снижения количества воды в свежеуложенном бетоне под влиянием внешнего атмосферного давления. Когда бетонная поверхность подвергается вакуумированию, снижается давление на жидкую фазу бетона и постепенно вакуум проникает в его массу. Давление в твёрдой фазе растёт, частицы заполнителя сближаются, вода с легкими тонкодисперсными частицами отжимается и отсасывается с поверхности вакуум-насосом.

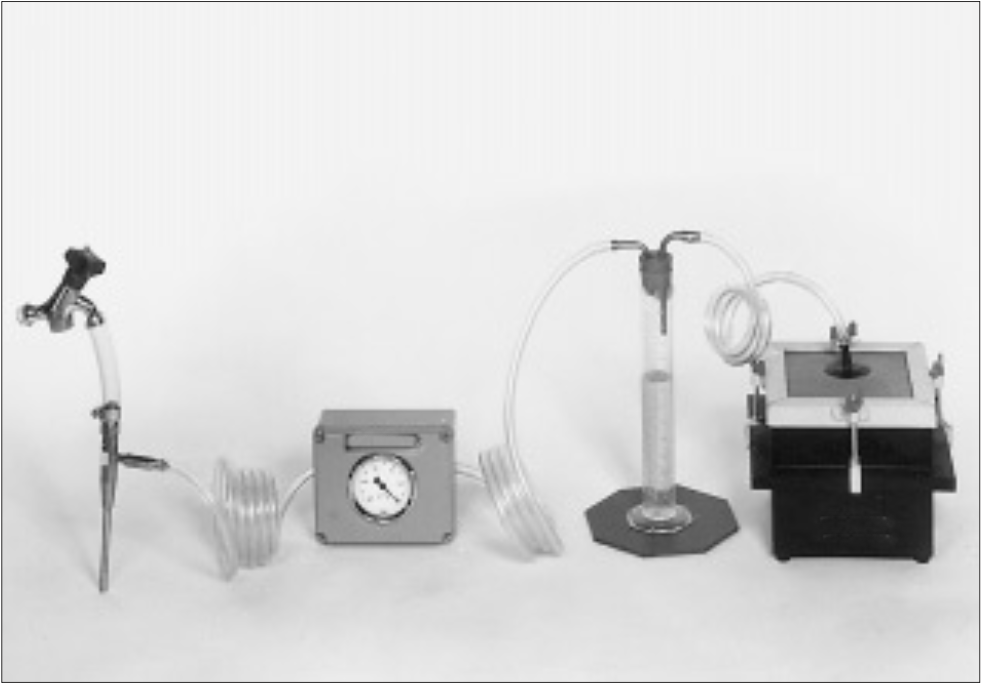

Рис.32 Принцип вакуумного обезвоживания

На практике процесс обезвоживания происходит следующим образом. На поверхность бетона укладывается вакуум-мат, соединённый с вакуум-насосом с помощью соединительных шлангов. Вакуум-мат состоит из внешней оболочки и фильтрующего материала под ним. При вакуумировании оболочка соприкасается с поверхностью бетона. Фильтрующий крупнопористый материал образует под оболочкой мата вакуум-камеру. При откачивании воздуха из под оболочки мата вода из бетона начинает поступать в эту камеру и откачивается вместе с воздухом. В то же время атмосферное давление способствует прижатию мата к поверхности бетона. Если давление воздуха под оболочкой щита составляет 0,2 кг/см2, что отвечает 80% возможного разряжения, то слой бетона находится при этом под давлением 8000 кг/м2. Постепенно вакуум проникает в бетон и под действием внешнего атмосферного давления вода постепенно отжимается из него. После вакуумирования, которое продолжается в течение 20-30 мин, водоцементное отношение на верхней поверхности плиты снижается до 0.30. Осадка конуса при этом снижается до нуля, поэтому можно пройти по поверхности бетона, не опасаясь оставить следы. Водоцементное отношение в массиве бетона к этому времени снижается на 15- 20% от первоначального.

Рис.33

Тесты показали, что средняя прочность на сжатие бетонной плиты толщиной 150 мм после вакуумирования возрастает не менее чем на 10 МПа по сравнению с обычным бетоном. В верхних слоях плиты прочность на 28 день может достигать 60-80 МПа., т.е. прочность на сжатие и износостойкость повышаются на 70-200%. Усадка вакуумированного бетона снижается на 50%, соответственно, уменьшается вероятность коробления плит.

Используя оборудование Wacker Neuson и секционную виброрейку BT-90, группой рабочих в 5-6 человек можно увеличить производительность до 30-35 м2 в час. Это зависит от требований, предъявляемых к полу, комплектности оборудования и способа его использования.

Заглаживание поверхности с помощью дисков может осуществляться непосредственно после завершения вакуумирования. Во время этой операции неизбежно образуются отходы срезаемой поверхности смеси. Частицы цемента верхнего слоя заполняют неровности поверхности, смешиваясь с песком, и обеспечивают создание особо прочной и износоустойчивой поверхности. Этого нельзя достичь при укладке смеси без вакуумирования, когда к заглаживанию поверхности приступают после того, как на- чинается процесс схватывания.

Вакуумное обезвоживание при укладке свежего бетона на отвердевший

При укладке бетона, например, на ребристую плиту или выравнивающего слоя на твердый бетон можно значительно повысить сцепление верхнего и нижнего слоёв посредством вакуумного обезвоживания. Это происходит благодаря уменьшению количества воды в бетонной смеси, т.е. более низкому водоцементному отношению, что влечёт за собой уменьшение усадки, и, следовательно, отслаивания.

Вакуумное обезвоживание на мостах и дорогах

Во многих странах вакуум-процесс используется при укладке полов в гаражах, промышленных сооружениях и т.д., то есть там, где они подвержены большим нагрузкам. Хорошие результаты достигаются при устройстве покрытий на мостах. Находит распространение так называемое вертикальное вакуумное обезвоживание бетонных поверхностей мостовых опор, которое повышает устойчивость бетона к агрессивной водной среде, воздействию солей, устойчивость к температурным перепадам и замораживанию.

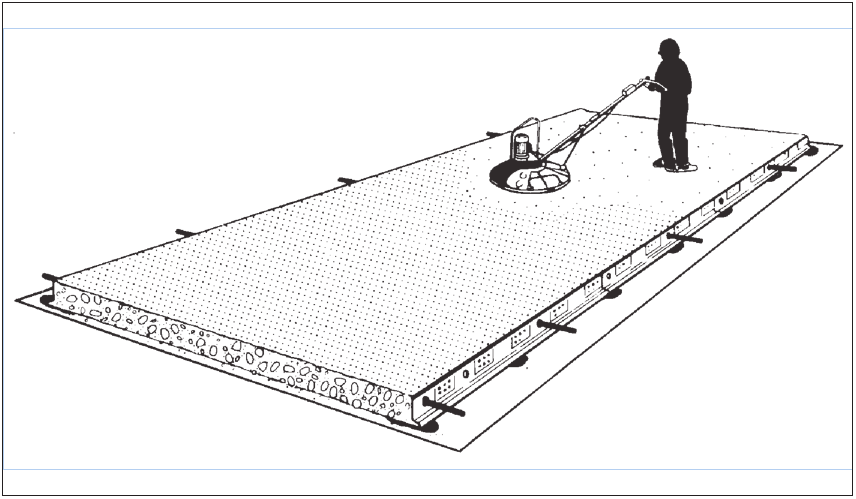

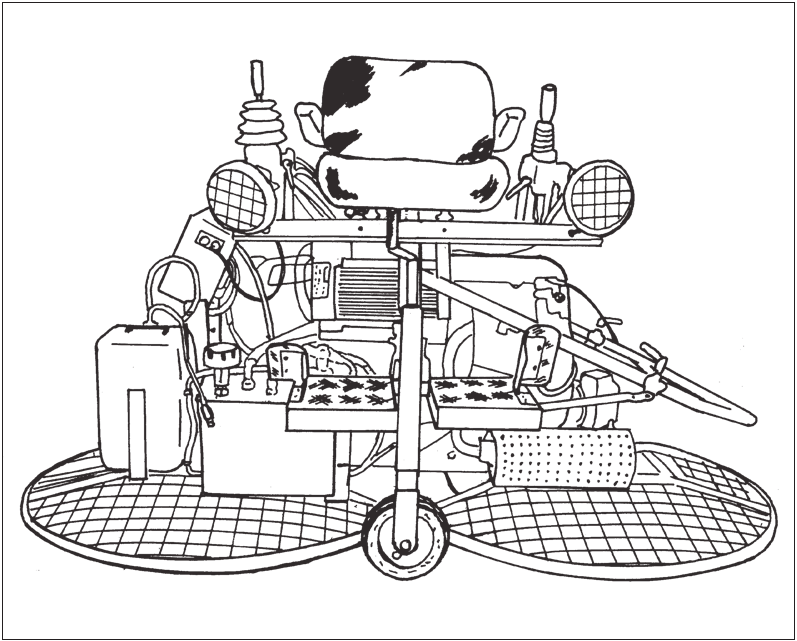

10. Этап – 5. Механизированное заглаживание и затирка

Рис.34

Заглаживание и затирка выполняются с целью получения гладкой поверхности, снижения водоцементного отношения и уменьшения пылеобразования. В процессе заглаживания поверхность бетона дополнительно уплотняется, происходит процесс смешивания частиц цемента и песка.

Механизированное заглаживание.

Операция выполняется заглаживающей машиной Wacker Neuson CT-36 со специальными затирочными дисками d915 или d950 мм. После заглаживания поверхность становится ровной, относительно шероховатой и не скользкой. Если бетон не подвергался вакуумному обезвоживанию, то заглаживание начинают, когда бетон становится достаточно твёрдым, чтобы выдержать вес машины. Для получения не скользких поверхностей, обладающих повышенной прочностью, механическое заглаживание выполняется дважды.

Проверка плоскостности.

Перед выполнением заглаживания производится проверка плоскостности поверхности и при необходимости её выравнивание. Проще всего это сделать с помощью специальных алюминиевых правил.

Механизированная затирка.

Затирка поверхности завершает процесс обработки и выполняется с помощью затирочных лопастей Wacker Neuson. Очень важно выбрать момент начала операции, когда еще идёт испарение влаги с поверхности бетона. Если затирку начать преждевременно, то на поверхности бетона могут появиться пузыри, а затирочные ножи будут оставлять следы. Промежуток между заглаживанием и затиркой зависит от влажности и температуры воздуха, а также характеристик бетонной смеси.

Рис.35

Для обеспечения минимального пылеобразования и высокой износоустойчивости мы рекомендуем повторное проведение затирки. Испытания показали, что проведение затирки в несколько проходов увеличивает износостойкость поверхности примерно в два раза по сравнению с поверхностью, подвергнутой однократной затирке.

На бетонной поверхности после вакуумного обезвоживания можно успешно использовать двухроторную затирочную машину Wacker Neuson CRT-36, что значительно увеличивает производительность на больших площадях. Заглаживание и затирка повышают ровность поверхности и её износоустойчивость.

Рис.36 Двухроторная затирочная машина Wacker Neuson CRT-48

11. Этап – 6. Упрочняющее покрытие Topping

Рис.37

Topping. Упрочняющее покрытие Тоpping – это специальная смесь, с помощью которой достигается упрочнение и окрашивание поверхности полов. Использование Тоpping предполагается там, где необходимо увеличить износоустойчивость полов и без дополнительной окраски придать им желаемый цвет.

Тоpping является идеальным вариантом для полов, которые подвержены повышенному истиранию, например, в магазинах, на складах, в промышленных зданиях, в мастерских и т. д.

Topping втирается в поверхность бетона после его вакуумирования, образуя плотный износоустойчивый слой толщиной в несколько миллиметров. Тоpping состоит из смеси тщательно просеянного бесцветного и промытого кварца, являющегося одним из наиболее твёрдых материалов, обладающих высокой износоустойчивостью, цемента и красящего пигмента, устойчивого к воздействию щелочных веществ и ультрафиолетовому излучению. Тоpping не включает никаких других химических добавок.

Смесь Topping поступает на объекты полностью готовая к применению, расфасованная в мешки весом по 25 кг.

Рис.38

Простота укладки

Тоpping укладывается на поверхность бетона следующим образом. Бетонная смесь уложена, проведено глубинное и поверхностное виброуплотнение. За этим следуют вакуумирование, проверка плоскостности и при необходимости правка.

После первой операции заглаживания смесь Тоpping распределяется по вакуумированной поверхности, обладающей достаточной влажностью. Распределение ведётся с помощью специального распределителя, что обеспечивает быстроту и равномерность распределения материала и стабильную толщину качественного покрытия пола (см. рис.37 и 38).

Распределение смеси Тоpping и смешивание её с бетоном выполняется дважды.

Через 30-45 минут после второго заглаживания, в зависимости от температуры, можно начинать механическую затирку. Обработка происходит обычным порядком и при необходимости повторяется.

Если нужно получить более грубую, нескользкую поверхность, то ограничиваются только заглаживанием. Рекомендуется использовать покрытие Topping для бетонов класса не ниже В25.

Рис.39 Распределение Topping с помощью распределителя

Различные цвета

Topping образует на полу окрашенный на всю толщину верхний слой. Нет никакого риска, что окраска сотрётся или будет содрана. Окраска сохраняется столько же, сколько существует пол. Краска устойчива к ультрафиолетовому излучению и воздействию щелочных веществ.

Если следовать инструкциям, то используя Topping, можно получить высококачественные износоустойчивые полы. Как показывают опыты, проведённые Национальным Институтом тестирования материалов по методу «катящегося колеса», после 1600 оборотов износ был на 0,2 мм меньше допускаемого стандартом. Это означает, что покрытие отвечает самым высоким требованиям по износоустойчивости.

Рис. 40

Для предотвращения трещинообразования бетонная поверхность в период набора прочности при твердении должна быть влажной. Влажностные условия твердения необходимо обеспечить для предотвращения быстрого высыхания, которое вызывает усадку и, как следствие, образование трещин и снижение износостойкости, учитывая незначительную прочность бетона в начальной стадии твердения.

Увлажнение в начальный период твердения особенно важно, если для повышения связности бетонной массы используется тонкодисперсный кремнезём.

Часто прибегают к различным способам смачивания бетона водой, но в ряде случаев это может дать отрицательный эффект.

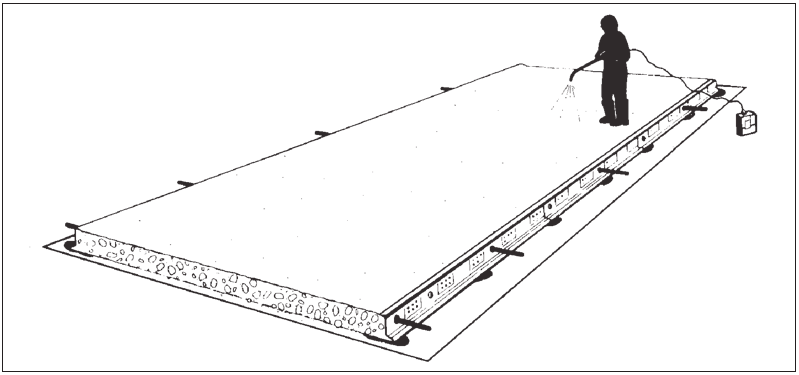

Мембранообразователь

Состав для образования плёнки предотвращает пересыхание и, следовательно, усадку бетона. Чтобы избежать растрескивания при усадке, покрытие составом начинают сразу после видимого освобождения поверхности бетона от влаги.

Рис.41 Мембранообразователь

12. Этап – 7. Защитное покрытие. Твердение бетона

Мембранообразователи можно наносить на ранней стадии твердения бетона путём разбрызгивания или нанесения кистью.

Для достижения наилучшего результата состав наносят сразу после механизированной затирки на ещё влажную поверхность бетона. Поверхность, обработанную составом, можно красить и покрывать другими материалами без каких-либо осложнений.

Пример.

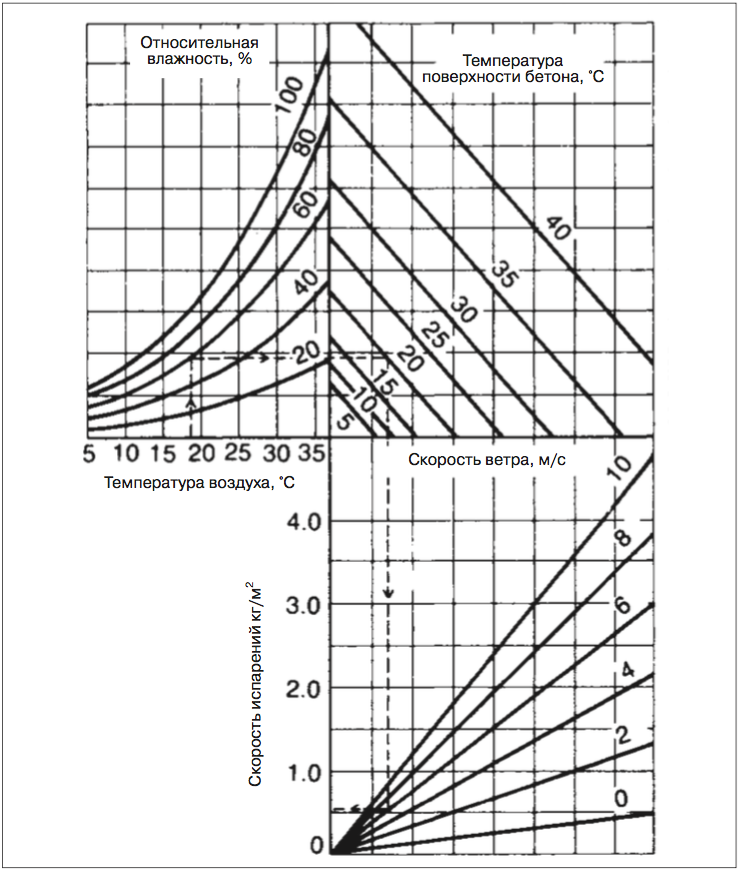

Рассчитаем скорость испарения при следующих условиях: температура воздуха +18 °С, относительная влажность воздуха 60%, температура бетонной поверхности +20 °С, скорость ветра 6 м/сек.

Как видно из рис.42, скорость испарения будет равна 0,6 кг/м2 в час.

Рис.42 Влияние температуры воздуха и бетона, относительной влажности и скорости ветра на испарение влаги с влажной горизонтальной бетонной поверхности

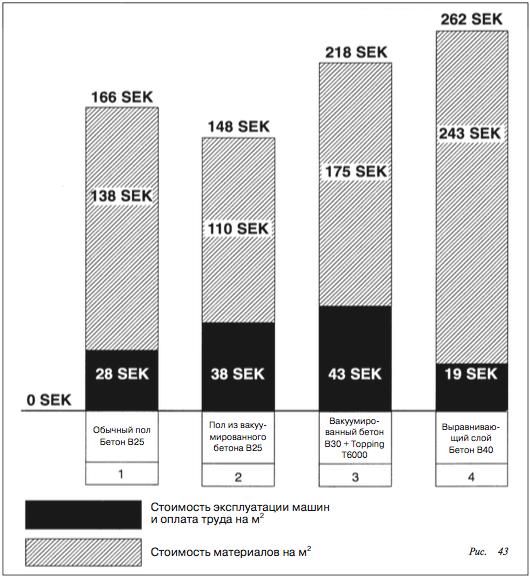

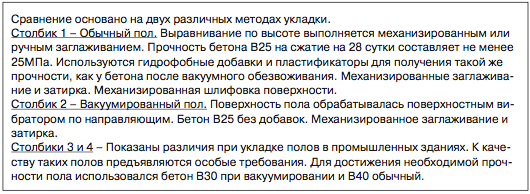

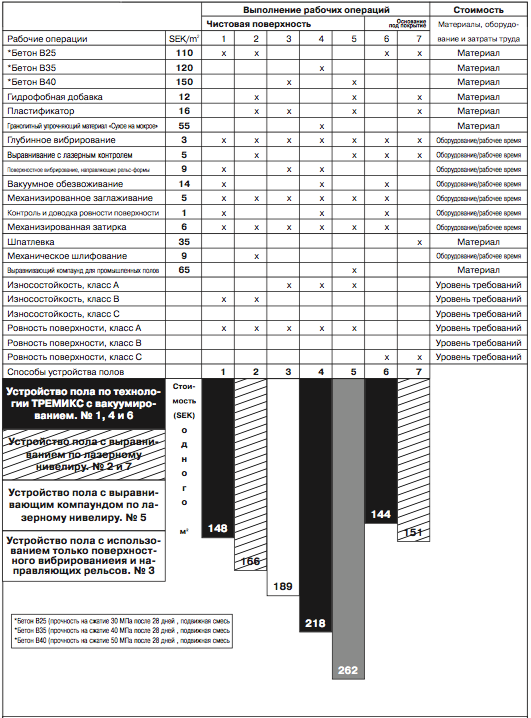

Сравнение затрат

На двух диаграммах, приведённых на рис.43 и 44, показан принцип сравнения стоимости работ. На рис.43 показана разница между стоимостью материалов и оборудования и затраченного труда соответственно. На рис.44 показан расчёт стоимости при различных методах выполнения работ.

В порядке иллюстрации преимуществ полов по данной системе по стоимости сравним их устройство с устройством полов по обычной технологии.

Безусловно, довольно трудно определить, что представляют собой «обычные» полы. На данном примере для сравнения нами приняты такие полы, которые бы отвечали по качественным показателям полам, устроенным по технологии. Вероятно, что при этом «обычные полы» имеют большую усадку и меньшую износоустойчивость.

Сравнение проводилось для следующих типов полов:

Вариант 1. Пол из бетона, вакуумированного. Бетон В25; смесь пластичная.

Вариант 2. «Обычный» пол. Обработка производилась посредством выравнивания и механизированной шлифовки. Бетон В25 с суперпластификатором.

Вариант 3. «Промышленный» пол, подвергнутый вакуумированию процессу. Защитный верхний слой выполнен из материала Topping, бетон В30Т, смесь пластичная.

Вариант 4. «Промышленный» пол, выровненный посредством заглаживания вручную и выравнивающего слоя из бетона класса В40 с суперпластификатором). См. рис.44.

Приняты следующие условия:

1. Пол на грунте; размер 36х36 м. Толщина обычного пола принята 120 мм, что по своей прочности соответствует полу толщиной 100 мм.

2. Для упрощения сравнения принято, что армирование покрытий осуществляется по одному типу и в обеих случаях используются рельс–формы Treform. Для обычного пола предусмотрено более мощное армирование, которое должно препятствовать появлению трещин в результате большей усадки.

3. Для придания обычному полу тех же характеристик, что и у пола, выполненного из бетона В20 и В30 соответственно, в бетон В20 и В40 добавлялись пластификаторы.

4. Если пол не подвергается вакуумированию, то количество операций уменьшается на одну. Но так как при обычном методе укладки бетонной смеси период выдержки между укладкой бетона и механической обработкой поверхности больше, чем у пола вакуумированного, то и стоимость работ будет больше. Перерасход по времени для обычного пола можно рассчитать. Оно может быть 3 часа для трёх человек за рабочий день, но оно не вошло в приведённые примеры расчётов, так как время выдержки существенно зависит от таких трудно учитываемых факторов, как погода и температура смеси.

Анализ калькуляции показывает, что стоимость квадратного метра пола при использовании технологии вакуумирования ниже, чем при обычном методе. При этом следует учитывать фактор повышения качества полов.

В нашем примере разница составляет не менее 18 (диаграмма 1 и 2) и 44 шведских крон (SEK) на м2 (диаграммы 3 и 4) в пользу вакуумного обезвоживания. Рис.43.

Если принять во внимание, что расходы по содержанию уменьшатся на 50% при устройстве полов с вакуумированием, то преимущества в стоимости будут ещё значительнее. До настоящего времени вакуум-процесс выбирался, в основном, из-за упрощения технологии. Даже если принять в расчёт только увеличение прочности, получаемое в результате вакуум-процесса, то это уже обеспечит экономию. Для заказчиков имеется возможность получить в условиях Швеции экономию средств от 3 до 5 миллионов шведских крон (SEK) в год.

Такое снижение затрат с перспективами дальнейшей экономии средств стимулирует применение вакуумного обезвоживания. Следовательно, бетон становится более конкурентоспособным по сравнению с другими строительными материалами.

Рис.44