1. Примеры проектирования

2. Монолитные полы на грунте и инструкции по их устройству

1. Подготовительные работы

2. Закладные разделительные и ограничительные рельс-формы

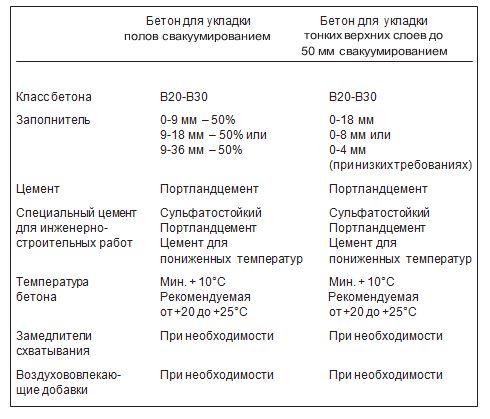

3. Бетон

3. Бетонные работы

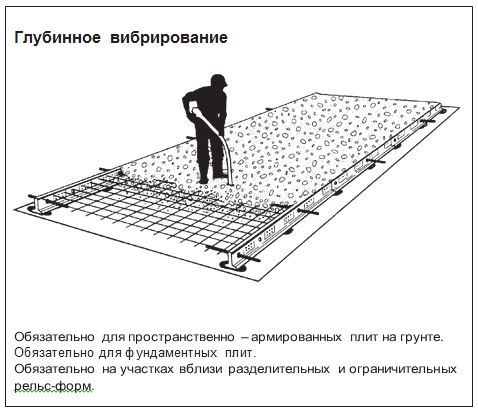

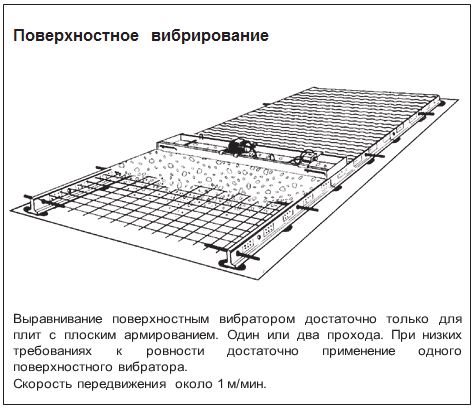

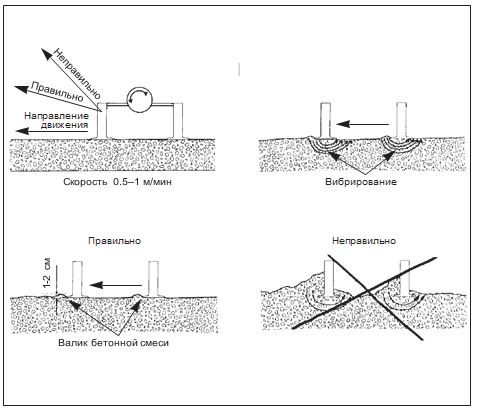

1. Глубинное, поверхностное вибрирование и ручное заглаживание

2. Вакуумное обезвоживание

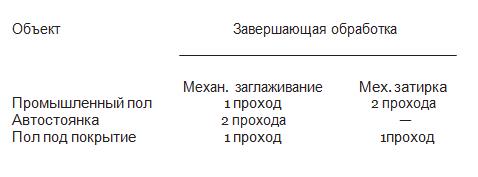

3. Завершающая обработка бетона

4. Защита бетона при твердении

4. Машины и оборудование

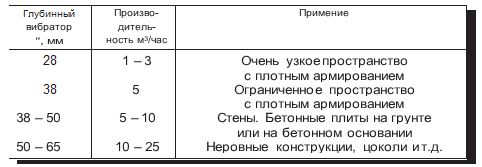

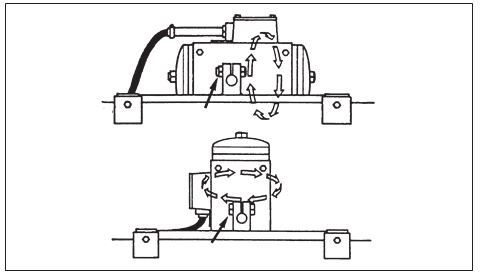

1. Глубинный вибратор с преобразователем частоты

2. Поверхностный вибратор с двумя рабочими гранями.

Длина на 200 мм больше ширины полосы

3. Ручная гладилка, виброгладилка с бензиновым

или электрическим приводом

4. Вакуум-насос с всасывающим и нагнетающим шлангами

5. Вакуум-мат с фильтрующим материалом

6. Инструмент для проверки и правки ровности поверхности

7. Машина бетоноотделочная c заглаживающими дисками

8. Состав для образования защитной плёнки

на поверхности бетона 9. Ручной инструмент и оборудование для чистки

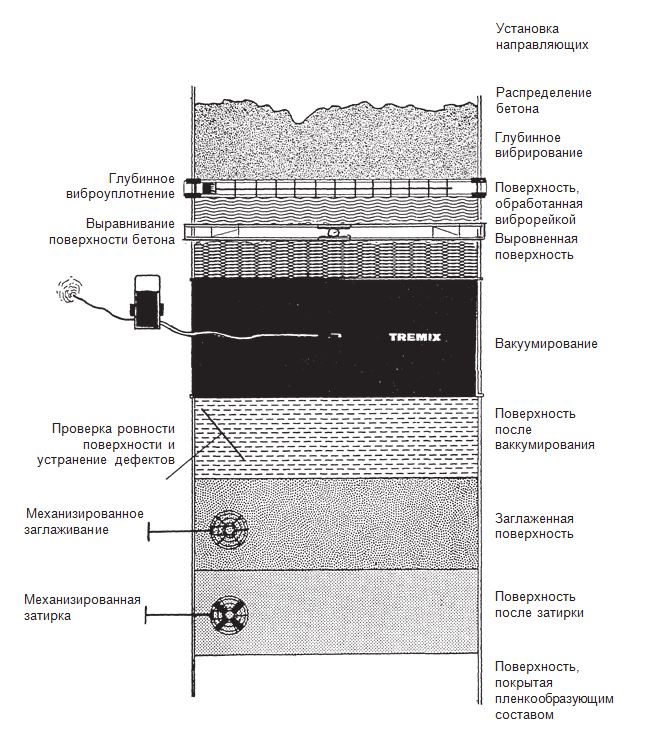

5. Основные этапы работ в системе бетонирования

1. Основные этапы

2. Укладка полов с применением Topping

3. Правила работы с распределительной тележкой

6. Вакуумирование больших поверхностей

1. Вакуумирование больших поверхностей

2. Примеры вакуумирования больших поверхностей

1. Примеры проектирования

2. Монолитные полы на грунте и инструкции по их устройству

1. Подготовительные работы

2. Закладные разделительные и ограничительные рельс-формы

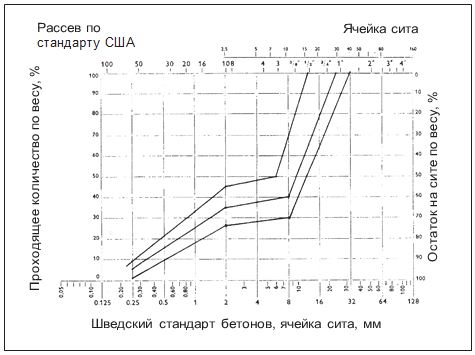

3. Бетон

3. Бетонные работы

1. Глубинное, поверхностное вибрирование и ручное заглаживание

2. Вакуумное обезвоживание

3. Завершающая обработка бетона

4. Защита бетона при твердении

4. Машины и оборудование

1. Глубинный вибратор с преобразователем частоты

2. Поверхностный вибратор с двумя рабочими гранями.

Длина на 200 мм больше ширины полосы

3. Ручная гладилка, виброгладилка с бензиновым

или электрическим приводом

4. Вакуум-насос с всасывающим и нагнетающим шлангами

5. Вакуум-мат с фильтрующим материалом

6. Инструмент для проверки и правки ровности поверхности

7. Машина бетоноотделочная c заглаживающими дисками

8. Состав для образования защитной плёнки

на поверхности бетона 9. Ручной инструмент и оборудование для чистки

5. Основные этапы работ в системе бетонирования

1. Основные этапы

2. Укладка полов с применением Topping

3. Правила работы с распределительной тележкой

6. Вакуумирование больших поверхностей

1. Вакуумирование больших поверхностей

2. Примеры вакуумирования больших поверхностей

Система укладки бетона – это технология производства ровных и прочных бетонных поверхностей при приемлемой стоимости. Весь процесс разбивается на восемь последовательных этапов, выполнение которых приводит к созданию бетонных поверхностей высокого качества, особенно если применяется покрытие Тоpping.

Примерный план выполнения работ

Примеры проектирования бетонных полов.

Пример 1: Бетонные полы.

Усадка бетонной поверхности после вакуумирования около 5 мм по гото- вой поверхности. Плиту с двойным армированием следует уплотнять глубинным вибрированием с помощью вибраторов Wacker IRFU-57. Рекомендуется поверхностное вибрирование секционной виброрейкой BT 90 и ручное заглаживание. Вакуумное обезвоживание с продолжительностью вакуумирования 1,5-2,5 мин на 1 см толщины бетонной плиты. Перед заглаживанием следует проверить ровность поверхности и, если необходимо, довести до заданного класса ровности. При твердении для ухода за бетоном на поверхность наносится пленкообразующий состав.

Пример 2: Бетонные полы с нанесенным на поверхность упрочняющим слоем из материала Topping.

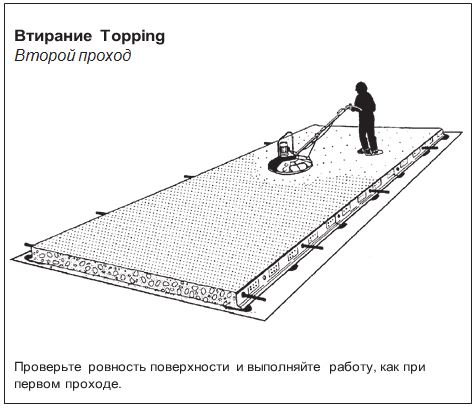

До первого механизированного заглаживания то же, что и в примере 1, после чего – распределение Topping. Расход 2,5 кг на 1 м2. Второе заглаживание и проверка ровности.

Распределение оставшегося количества Topping и третье механизированное заглаживание. Механизированную затирку начинают, как только позволит состояние поверхности и повторяют не менее двух раз через короткие промежутки времени.

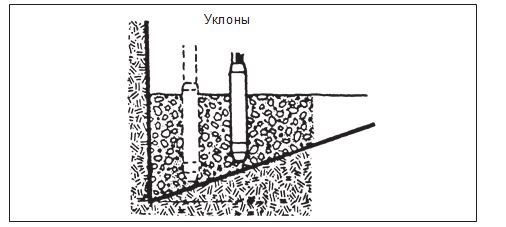

При разбивке поверхности на полосы бетонирования необходимо обратить особое внимание на установленный класс качества, тип пола, дневную норму выработки, комплектность оборудования для бетонирования и наличие уклонов.

В необходимые условия входят также выбор разделительных и ограничи- тельных рельс-форм. На этой стадии определяется ровность пола; рельсы устанавливаются с учётом половинных допусков требуемой ровности.

График доставки бетонной смеси должен соответствовать методу укладки бетона. Если бетон необходимо подвергнуть вакуумной обработке, то её начинают не позже, чем через час после укладки.

Глубинное вибрирование – это первичное уплотнение вибраторами Wacker Neuson IEC-38, во время которого воздух выделяется на поверхность и количество пор в бетонной массе уменьшаются. Глубинное вибрирование обязательно при толщине плит свыше 100мм и при укладке на грунт плит с двойным армированием. Она также необходима, если бетонная смесь не подвергается поверхностному вибрированию.

Глубинное вибрирование не обеспечивает достижения ровной поверхно- сти. Оно всегда должно сопровождаться хотя бы одноразовым поверхно- стным вибрированием секционной виброрейкой BT-90

Поверхностное вибрирование выполняется поверхностным вибратором, снабжённым двумя-тремя профилями (виброрейкой типа BT-90). Если в ТУ заложены повышенные требования к поверхности, то необходимо сделать два прохода. Первый выполняется виброрейкой с вибратором в горизонтальном положении, а второй – в вертикальном. Поверхностное вибрирование способствует дополнительному уплотнению с одновременным выравниванием поверхности, что обеспечивает высокий показатель ровности поверхности. Если в ТУ оговаривается вакуумное обезвоживание, то необходимо учитывать уплотнение, вызываемое вакуум-процессом, как при поверхностном вибрировании с использованием закладных рельс-форм так и при использовании съемных направляющих, – рельсо-реечной системы, для поверхностных вибраторов BT 90.

Вакуумное обезвоживание – третье уплотнение бетонной массы, при котором под действием вакуума часть воды, содержащаяся в бетоне, поднимается вверх. Вода через фильтрующие прокладки отсасывается из-под мата насосом. Это значительно ускоряет процесс обработки бетона, так как по бетонной поверхности можно начинать ходить значительно раньше, чем обычно. Кроме того, значительно улучшается качество отвердевшего бетона.

Как показывает опыт, благодаря вакуумному обезвоживанию осадка составляет 1 мм на 50 мм для толщины бетона до 300 мм. После него не будет существенной усадки, так как количество извлечённой воды остаётся неизменным с увеличением толщины.

Замечание! Если наряду с вакуумным обезвоживанием применяется материал типа Topping, то компенсация осадки необязательна, так как промежуточный слой гранолитного бетонного материала соответствует потере толщины, вызываемой уплотнением при вакуумировании.

Правильно выполненное вакуумирование ускоряет твердение бетона, причём без образования трещин, свойственных раннему высыханию.

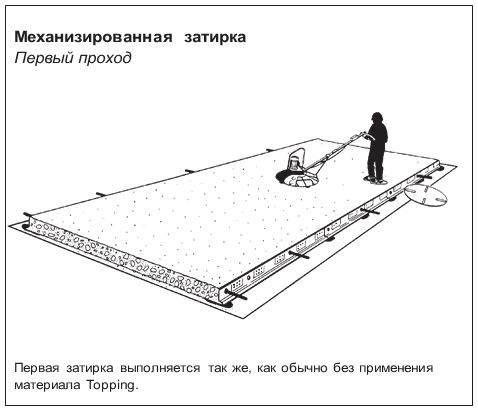

Механизированное заглаживание поверхности необходимо начинать сразу же после вакуумного обезвоживания. Цемент, песок и мелкий щебень перемешиваются заглаживающим диском, образуя твёрдую и износоустойчивую бетонную поверхность. После этого осуществляется проверка ровности поверхности. Если необходима правка, то выполняется ещё один проход заглаживающей машиной.

Для снижения истираемости и уменьшения пылеобразования необходима механизированная затирка, которую выполняют после стабилизации и дос- тижения необходимой степени твёрдости поверхности. Если затирку начать слишком рано, то на поверхности появится слой цементного молока, приводящий к повышению истраемости и пылеобразования, а также риску образования воздушных пузырьков. Затирка слишком мягкой поверхости под большим углом ножей в начале операции может создать в поверхностном слое локальные воздушные включения до 5мм, которые при последующей затирке способны вызвать отслаивание тонкого верхнего слоя.

Если необходима поверхность с повышенной износостойкостью, то следует использовать гранолитный материал Topping. Он наносится по методу «сухое на мокрое». Это означает, что он распределяется по свежеуложенному бетону и втирается в него.

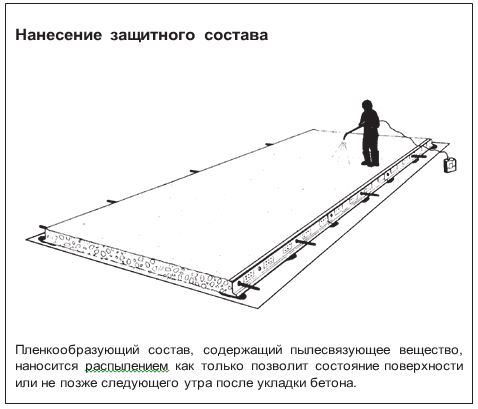

Отвакуумированную поверхность необходимо защищать от слишком быстрого высыхания. Выполнение работ по защите уложенной бетонной смеси проста и не потребует больших усилий и времени. Для этого достаточно нанести на бетонную поверхность мембранообразователь.

Состав для образования плёнки наносится или распыляется на ещё влажную поверхность. Это уменьшает испарение воды в период гидратации цемента. Риск появления трещин от усадки значительно снижается, особенно при тёплой, сухой и ветренной погоде.

Важные факторы для выполнения Технических требований

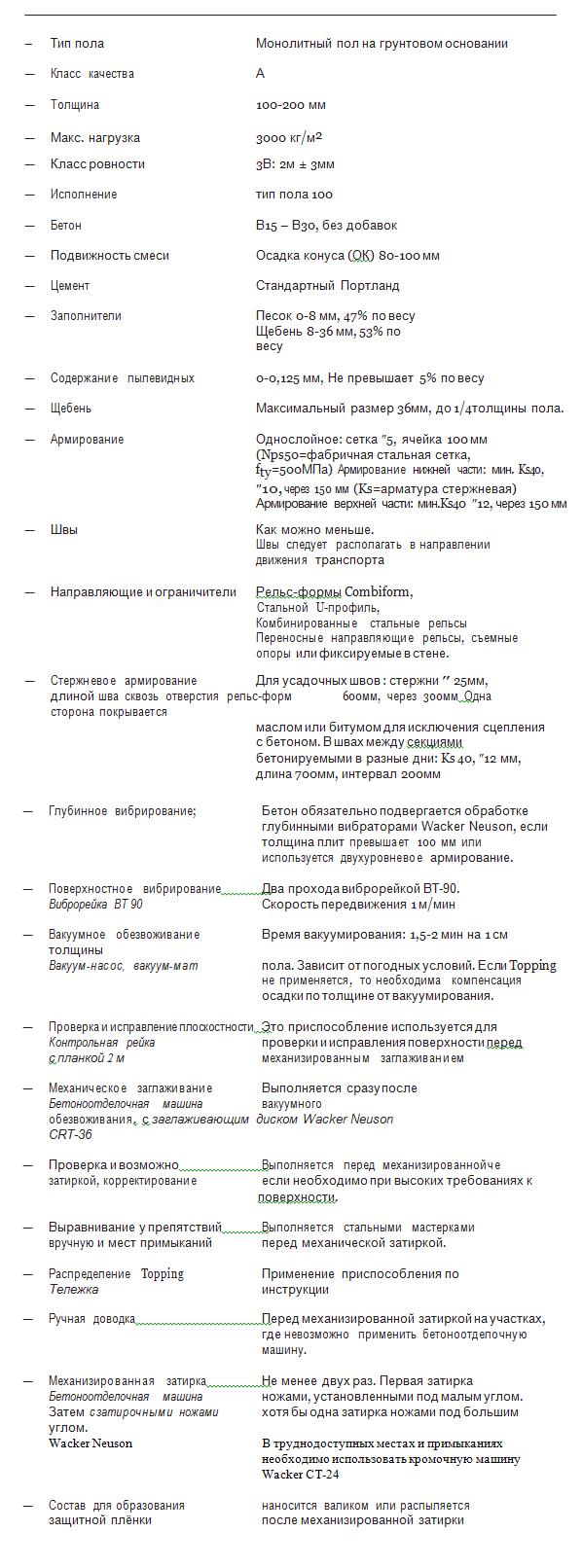

Пример Технических требований для Швеции.

Бетонный пол для мастерских и складов.

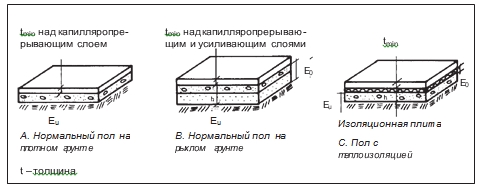

Монолитные полы на грунте и инструкции по их устройству

Качество основания оказывает значительное влияние на прочность бетонируемого пола. Определённые свойства пола могут существенно зависеть от состояния почвы. В связи с этим капилляропрерывающий и усиливающий слои должны состоять из материалов, обеспечивающих достаточную плотность и дренаж. Если основание состоит из рыхлого грунта, то необходимо увеличивать толщину усиливающего слоя или укладывать дополнительный слой из бетона в качестве основания.

Рис.1

При расчётах армирования необходимо учитывать ожидаемые нагрузки и интенсивность движения по готовому полу. Желательно представлять, какая разбивка на полосы бетонирования будет наиболее подходящей и какое направление укладки оптимально. Важно устанавливать арматуру по высоте на проектном уровне. Установленная арматура не должна смещаться в процессе бетонирования. В соответствии с экспериментальными данными бетонная плита толщиной 100мм должна содержать на длине 1000 мм минимум 500 мм2 арматуры Ks40 для предупреждения образования трещин.

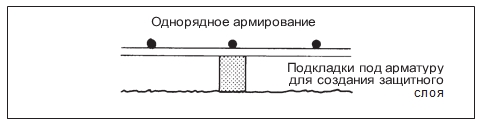

Рис.2 Однорядное армирование

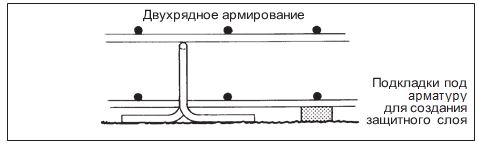

Рис.3 Двухрядное армирование

Планирование работы на день должно учитывать полное завершение всего комплекса работ на намеченном участке. Необходимо также учесть наличие препятствий и направление бетонирования. Закладные рельсы и опалубочные щиты должны быть тщательно подготовлены и надёжно закреплены на своих местах во избежание осадки, сдвига, утечки бетонной смеси и т.д.

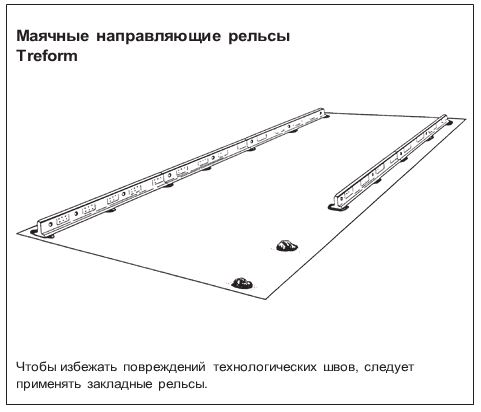

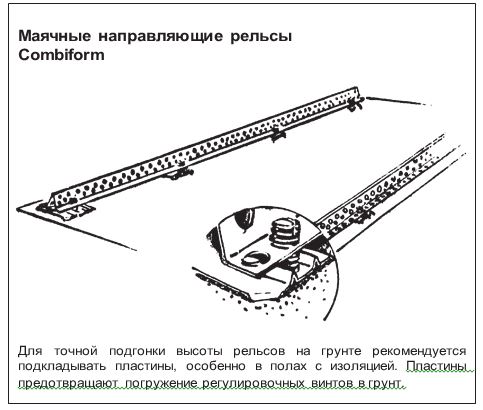

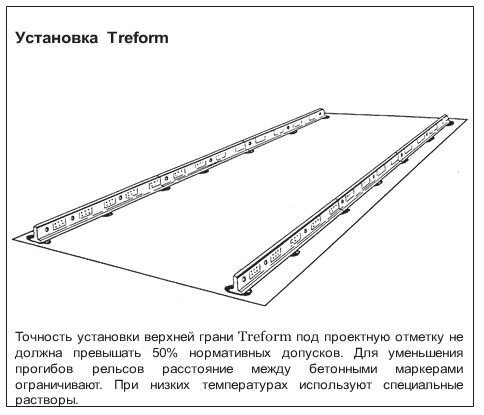

От правильности выбора и установки рельсов существенно зависит качество пола, в частности его ровность, поэтому разделительные и ограничительные направляющие и опалубку рекомендуется устанавливать с допусками вдвое меньшими требуемым по ровности. Если направляющие перед бетонированием последующей захватки снимаются, то необходимо пользоваться таким инструментом, который сводит до минимума риск повреждения швов.

Если предусмотрен сквозной пропуск арматуры через отверстия в направляющих, то необходимо убедиться, что конструкция позволяет устанавливать рельсы без помех. Закрепление арматуры предупреждает её сдвиги на различных стадиях выполнения бетонных работ.

Риск повреждения швов можно свести до минимума, применяя закладные рельсы, так как они позволяют бетонировать соседние полосы в течение одного и того же дня.

Обычно расстояние между швами должно быть максимально возможным. Это надо иметь в виду при разметке швов. Необходимо также учитывать направление движения по поверхности готовых полов. Для армирования швов могут быть использованы как проходящая насквозь арматура каркасов, так и отдельные стержни (штыри). Такие штыри используются, в частности, для усадочных швов. Они должны быть покрыты битумом или твёрдым маслом на половину длины для предупреждения сцепления с бетоном.

Полы должны быть изолированы от стен, колонн, препятствий и конструктивных утолщений, чтобы они не мешали осадке полов.

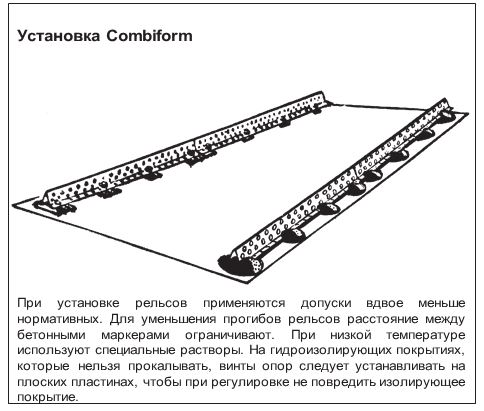

При бетонировании полов на грунте выбор разделительных и ограничительных направляющих – решающий фактор для достижения необходимой ровности. Combiform с пластиной на грунт даёт хорошие возможности для точной подгонки высоты даже на грунтах с различными изоляционными покрытиями.

Рис. 4 Несъемные опоры рельсов

Рис. 5 Съемные опоры рельсов

Рис.6 Опалубка из стального U – профиля

Рис.7 Рельс-форма Combiform

Рис. 8 Рельс – форма

Рис.9

Испытания проводятся прибором Trevac-Meter, чтобы установить, пригодна ли бетонная смесь для вакуумного обезвоживания.

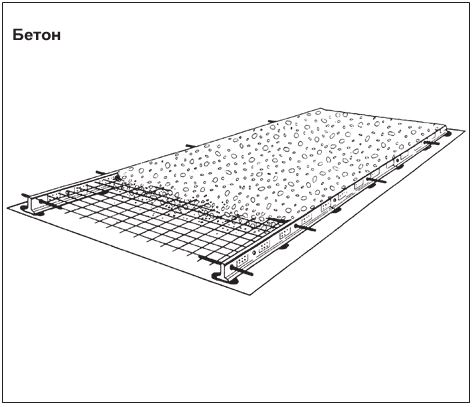

Бетонные работы

Подготовительные работы создают возможность достижения хороших результатов.

Бетонную смесь можно укладывать и распределять бетононасосом, бадьей или непосредственно из автобетоносмесителя. Особенно важно, чтобы смесь распределялась равномерно и по возможности ближе к установленному уровню, необходимому для последующей обработки. Скорость подачи бетонной смеси должна обеспечить непрерывность процесса укладки и вакуумного обезвоживания.

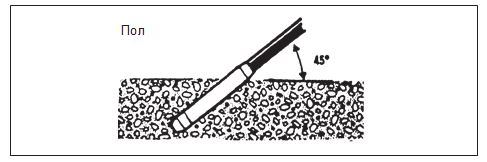

Если толщина плит составляет 100мм или больше, то необходимо глубинное вибрирование. Участки у рельс и ограничителей следует обрабатывать особенно тщательно. Нельзя перемещать бетонную смесь с помощью глубинного вибратора Wacker Neuson, так как это может привести к расслоению смеси.

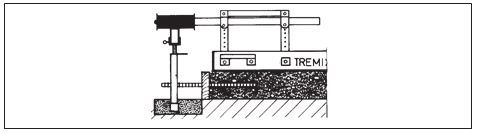

Рис. 10

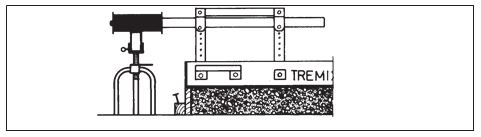

Рис. 11

Рис. 12

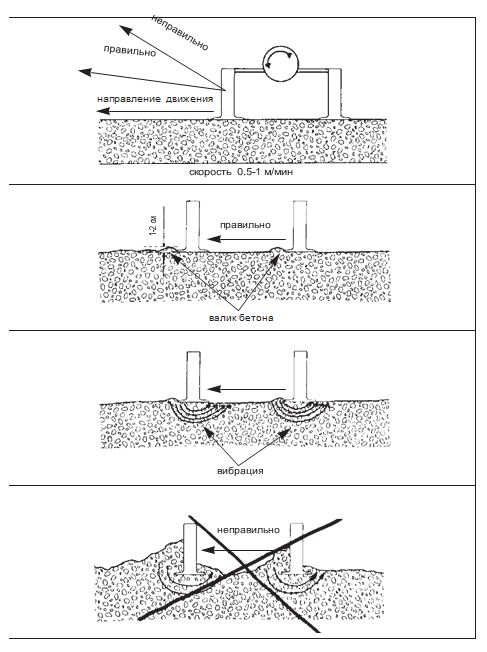

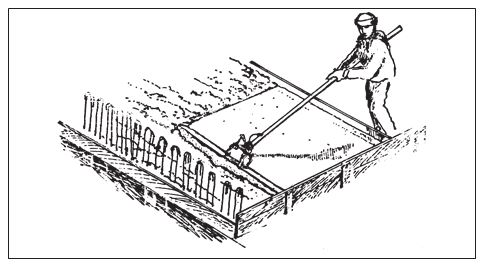

Поверхностное вибрирование должно выполняться за два прохода и начинаться сразу после укладки достаточного количества бетонной смеси.

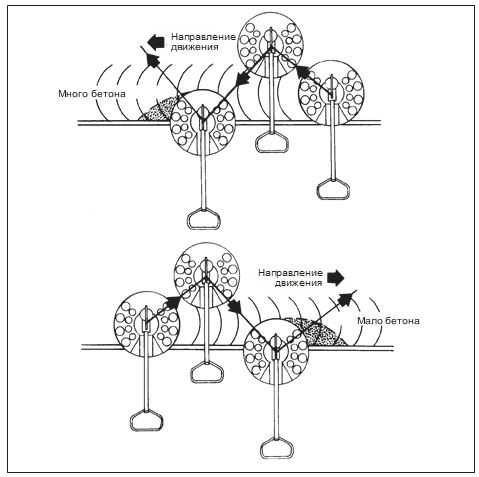

При первом проходе бетонная смесь разравнивается перед виброрейкой BT-90. По всей ее длине должен выдерживаться валик бетона высотой не более 2 см. Как только бетонная смесь уложена и провибрирована на длину примерно 6м, производится второй проход виброрейкой BT 90. Скорость движения секционной виброрейки BT-90: максимум 1м/мин. Вибрирование производится непрерывно по всей длине участка, единовременно закрываемого вакуум-матами. См. рис 13.

Рис. 13

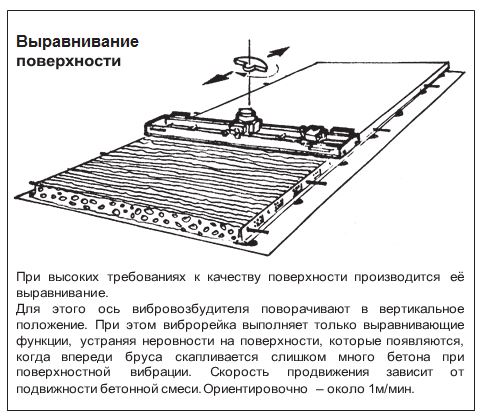

Если требования к поверхности высокие, то при выравнивании вибратор крепят на виброрейке в вертикальном положении, что создаёт колебания в горизонтальной плоскости, см. рис. 14.

При этом поверхностный вибратор будет выполнять только выравниваю- щую функцию.

Обычно соединяют вместе две виброрейки. Первая колеблется в верти- кальной плоскости, уплотняя бетонную смесь, а вторая – в горизонталь- ной, заглаживая поверхность. Это исключает необходимость повторного прохода поверхностного вибратора. Виброрейки перемещаются с помо- щью электролебедки, что экономит время и трудозатраты.

Необходимо поддерживать в чистоте поверхности направляющих, по кото- рым перемещаются виброрейки. В случае утечки бетонной смеси в отвер- стия рельс-форм необходимо доложить смесь на расстоянии не менее 0,5м от рельс-форм. Эти участки должны выравниваться до уровня кромки.

Рис. 14

Поверхностный вибратор используется одновременно для уплотнения (ось вибратора в горизонтальной плоскости) и выравнивания бетонной смеси (ось вибратора в вертикальной плоскости), если требования к поверхности повышенные

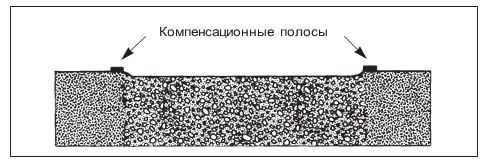

Осадку бетона, вследствие вакуумного обезвоживания, можно компенси- ровать следующим образом. На рельсы устанавливаются две плоских по- лосы определённой толщины и длины или поверхностный вибратор снабжается устройством регулировки высоты. Для достижения одинако- вой высоты компенсация должна производиться на всех рельс-формах.

Рис. 15

Для обеспечения наибольшей эффективности обработки необходимо применять секционную виброрейку BT90. Ее длина должна быть на 0,2 м больше ширины бетонируемой полосы.

Ручное заглаживание обычно применяется в тех местах, где препятствия затрудняют использование поверхностных вибраторов. Ручное заглаживание требует большого опыта. Работа должна выполняться методично с регулярной проверкой ровности поверхности на протяжении всего процесса бетонирования. Даже при соблюдении всех правил может возникнуть необходимость в грунтовке или шлифовке поверхности. Данный метод не пригоден для промышленных полов с высокими требованиями к их ровности.

Используют два типа заглаживающих устройств.

Ручная гладилка представляет собой алюминиевый профиль длиной 1,5-2 м с ручкой, которую можно удлинять до 12 м. Профиль снабжён регулятором угла наклона относительно поверхности. Угол наклона рабочей грани можно регулировать в зависимости от направления движения и пластичности смеси. Если бетонируемая поверхность разбита на полосы бетонирования, то рабочий должен находиться вне полосы обрабатываемого бетона. Если разбивка на полосы не предусмотрена, то заглаживание не следует начинать слишком рано или слишком близко от только что уложенного бетона. Устройство двигают по бетонной поверхности на необходимое расстояние. Затем, чтобы вызвать вибрацию профиля, короткими рывками трясут ручку. Необходимые скорость перемещения и вибрация зависят от состава бетонной смеси и её подвижности. Если подвижность бетонной смеси высокая, то между гладилкой и поверхностным слоем бетона происходит сцепление. Если в качестве добавки используется тонкодисперсный кремнезём, сцепление значительно увеличивается. Если движения вперёд-назад недостаточно короткие, то сцепление может привести к сдвижке уложенного бетона, что изменит ранее установленную высоту.

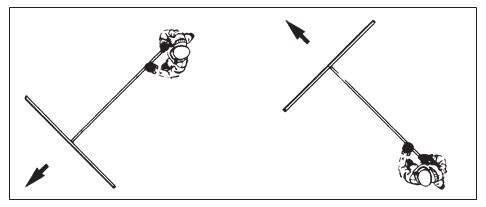

Для достижения максимальной ровности поверхности такое заглаживание следует выполнять в двух направлениях под углом одно к другому.

Рис.16

Выпускаются также гладилки, снабженные двигателями, работающими от аккумуляторов, электро- или бензопривода.

Ручка таких гладилок удлиняется до 3 м. В зависимости от подвижности бетонной смеси и для удобства работы можно установить нужный угол наклона, поворачивая ручку. Ширина полосы, которую можно обрабатывать гладилками всех трёх моделей, описанных выше, составляет 2 м.

Электрическая гладилка питается от однофазной сети напряжением 220V. Регулировка частоты колебаний – ступенчатая. Регулятор гладилки, работающей от бензинового двигателя, также находится на ручке.

Гладилкой на аккумуляторах можно управлять только на одной частоте колебаний, но для неё не нужен кабель от источника питания. Ручка гладилки на аккумуляторах – телескопическая. Длина её может меняться от 1,8 м до 3 м. Способ выполнения работ для всех трёх типов гладилок одинаков.

Ручные гладилки можно использовать для обработки бетонов различной подвижности. Несмотря на меньший радиус действия, ими успешно пользуются для обработки больших площадей.

В случае обработки подвижных бетонных смесей следует подождать, пока бетон достаточно затвердеет, чтобы гладилка не погружалась в бетонную смесь. Следует помнить, что при введении пластификаторов подвижность бетонной смеси быстро меняется, когда прекращается их действие. Ручные гладилки пригодны также для обработки бетона, который будет подвергнут вакуумной обработке. Вакуумное обезвоживание даёт возможность обработки поверхности на ранней стадии, что обеспечивает её повышенную ровность.

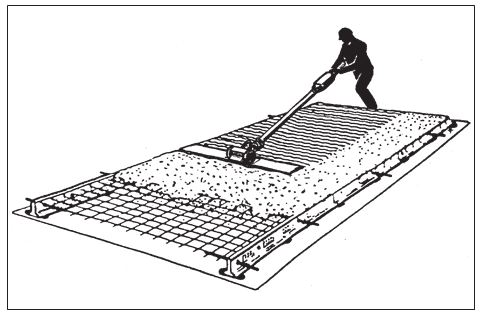

Рис.17

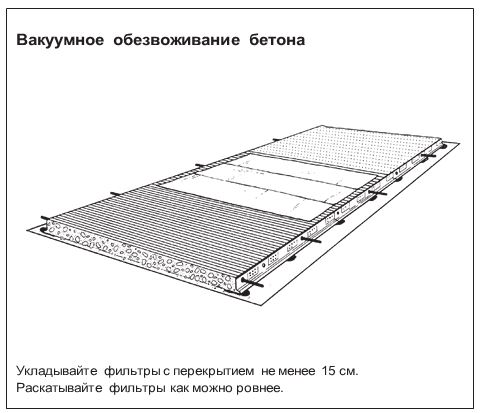

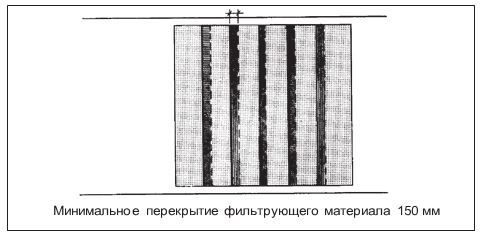

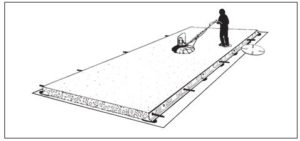

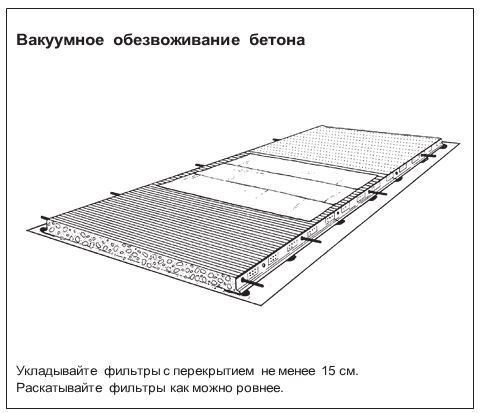

Фильтрующие прокладки следует размещать на поверхности бетона сразу после завершения её подготовки к вакуумной обработке. При укладке фильтров необходимо чтобы между ними и разделительными и ограничительными рельс-формами, стенами и другими препятствиями всегда оставалось 100мм полоса свежеуложенного бетона. Фильтры дожны примыкать вплотную к поверхности, подвергаемой вакуумированию. Для максимальной эффективности следует укладывать 6 фильтров с перекрытием одного другим с нахлёстом около 150 мм. См. рис. 18.

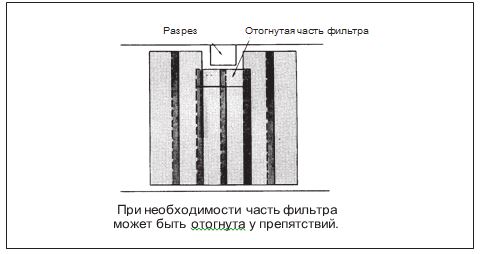

Если поверхность, подлежащая вакуумированию, включает в себя элементы, расположенные выше или ниже уровня поверхности, то их необходимо плотно закрыть плёнкой до размещения матов, а сами фильтры отогнуть или обрезать. Следует отметить, что вакуум-мат должен всегда плотно примыкать к свежеуложенному бетону по всему периметру.

Рис.18

Рис.19

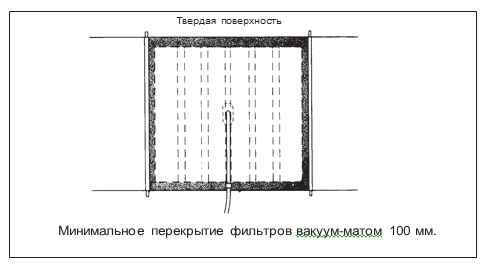

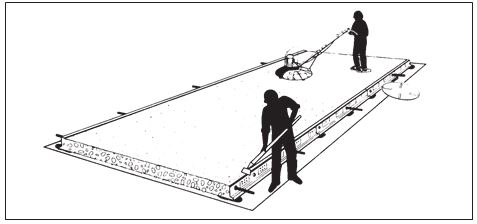

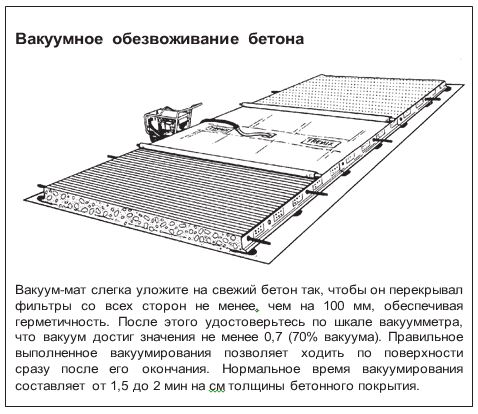

Затем вакуум-мат укладывается на фильтры по центру вакуумируемой площади и раскатывается таким образом, чтобы плотно закрыть их со всех сторон. Вакуум-мат должен перекрывать фильтрующий материал не менее, чем на 100 мм по всем сторонам. (см. рис. 20). Длина его должна быть равной ширине полосы бетонирования, а длина фильтрующих прокладок на 200 мм короче.

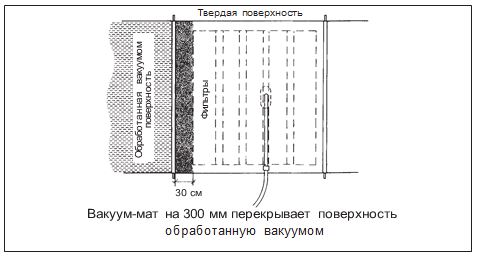

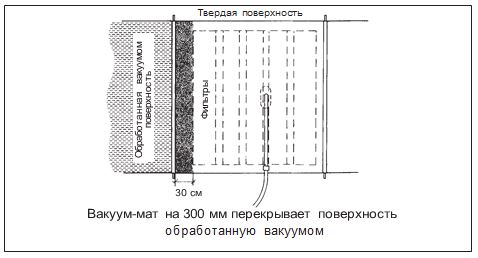

Так как вакуум-мат на следующей позиции вакуумирования должен плотно закрывать уже обезвоженную поверхность, то обычно укладывают только 5 фильтров. Для большей эффективности вакуум-мат раскатывается не менее, чем на 300 мм по поверхности уже подвергнутой обезвоживанию. Рис.21.

Рис.20

Рис.21

После тщательного разглаживания всех складок вакуум-мат через шланг подсоединяют к вакуум-насосу. Плотность прилегания должна обеспечивать достижения 80% вакуума. Лучше всего для приглаживания края вакуум-мата использовать мягкую щётку или валик.

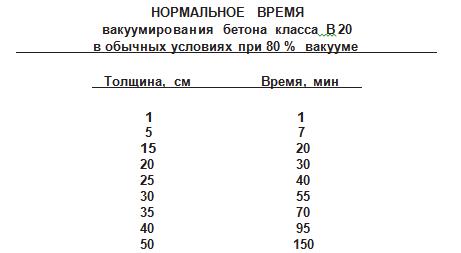

Нормальный цикл вакуумного обезвоживания составляет примерно 1,5 мин на 1 см толщины бетона. Очевидно, что время вакуумирования достаточно продолжительно. Постепенно степень вакуума понижается, так как вакуум-мат уже не плотно прилегает к поверхности бетона и отсос воды сокращается.

Если бетон плохо поддаётся вакуумированию, то после достижения 80% вакуума разрежение на несколько минут следует понизить до 50-60% с помощью вентиля на насосе. Такой режим можно поддерживать в течение половины расчётного времени вакуумирования. Пригодность бетона к вакуумированию ухудшается, если в смесь введён избыток воздухововлекающих добавок или если она содержит много мелких частиц (размер частиц 0.125 мм, включая цемент и мелкодисперсную кремневую добавку, которая вводится для улучшения связности). На поверхности бетонной плиты может образоваться слой толщиной до 30 мм, не пропускающий воду и препятствующий её удалению из смеси. В этом случае процесс вакуумного обезвоживания прекращается. Поверхность будет твёрдой, но если по ней пройти, то останутся следы, а при большой нагрузке появятся трещины. Происходит так называемое образование корки. Вода из нижележащих слоёв бетона через определёное время выступит на поверхности и всегда во время заглаживания. Это осложняет обработку поверхности и задерживает переход к затирке.

Снижение степени разряжения можно в значительной степени компенсировать за счет времени вакуумирования, что устраняет трудности при механизированном заглаживании и затирке. После окончания процесса вакуумирования вакуум-мат сворачивается так, чтобы освобождалась полоса фильтра в 100 мм. Это делается для удаления остатка воды с поверхности бетона. Примерно через 30 сек вакуум-мат и фильтрующий материал можно свернуть и убрать. Вакуумирование провибрированной и выровненной поверхности следует начинать не позднее 30 мин после окончания виброобработки Это особенно важно в жаркую погоду, когда выполнение работ по бетону затруднено, в частности, сложно обеспечить плотное прилегание вакуум-мата к бетону.

Ниже приведены примеры, когда ширина бетонирования меньше длины вакуум-мата.

Рис.23

A. Если ширина полосы бетонирования меньше, чем длина вакуум-мата, мат укладывается вдоль полосы. При укладке фильтров и вакуум-матов используют подмостки.

B.Вакуум-мат может выходить за пределы ширины полосы не более чем на 40 см.

C.Выпуск вакуум-мата при бетонировании у колонн максимально 40 см.

D.Вакуумирование у стены.

По поверхности бетона для проверки ровности и устранения дефектов можно ходить сразу после вакуумного обезвоживания. Проверку и устра- нение дефектов можно вести одновременно в двух перпендикулярных на- правлениях.

Рис.23

Это важный этап для обеспечения ровности поверхности и подготовки её к последующим механизированным операциям.

Первый этап – это механизированная отделка машиной с заглаживающим диском Wacker Neuson CT 36-6A.

Рис.24

Участки поверхности, недоступные для механизированного заглаживания, обрабатывают вручную. Особое внимание следует обратить на рельсы и опалубку. Пустоты, которые нельзя убрать заглаживанием, заполняются бетонной смесью, прошедшей вакуумную обработку. Механизированное заглаживание в местах стыка бетонной плиты и закладных рельс-форм следует выполнять на малых оборотах машины с выходом диска на стык не более, чем на половину.

В процессе заглаживания бетонная смесь может перемещаться по поверхности при изменении направления движения диска. См. рис. 25. Не рекомендуется слишком интенсивное заглаживание, так как это может вызвать выделение воды на поверхности, размягчая её. Если неровности поверхности слишком заметны, то дальнейшую ее правку следует выполнять вручную.

Рис.25

В процессе заглаживания на поверхности бетона происходит дополнительное смешивание цемента и песка, что повышает плотность поверхности и её износостойкость.

Если в процессе заглаживания имеет место перерыв в работе, заглаживающую машину нельзя оставлять на поверхности, так как может произойти локальная осадка бетона.

Поверхность, где невозможно механизированное заглаживание, обрабатывают вручную перед началом механизированной затирки основной поверхности.

Рис.26

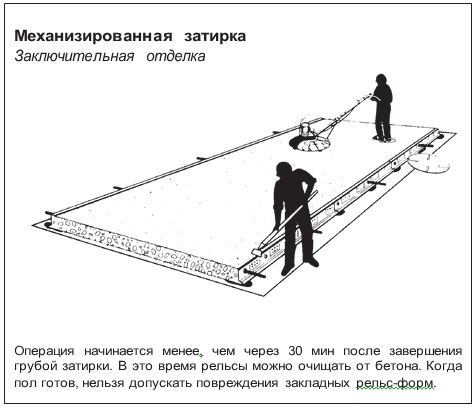

Затирка выполняется той же машиной, но оборудованной затирочными ножами. Необходимо сделать минимум два прохода. Первую операцию, грубую затирку, можно начинать через 30 мин после окончания заглаживания. Работа ведётся так же, как при механизированном заглаживании. Обратите внимание, что при прохождении рельс-форм, углов и препятствий скорость должна быть минимальной, а угол наклона ножей уменьшен.

Если затирку начинают слишком рано, на поверхности с низкой износостойкостью образуется слой из цементного молока, что приводит к повышенному пылеобразованию. Если процесс затирки затягивается, на мягкой бетонной поверхности при большом угле наклона ножей на глубине до 5 мм может произойти локальное образование пор. Эти воздушные карманы образуют вздутия, вызывающие скол тонкого верхнего слоя при повторной затирке. На участках, где образуются вздутия, повторно производят заглаживание диском, а это увеличивает необходимое время выдержки. Вторую затирку, более тщательную, начинают через 30 мин после первой. Слегка коснитесь рукой поверхности. Если бетон не прилипает, можно начинать вторую затирку. Правильно выполненная затирка повышает износостойкость и уменьшает пылеобразование.

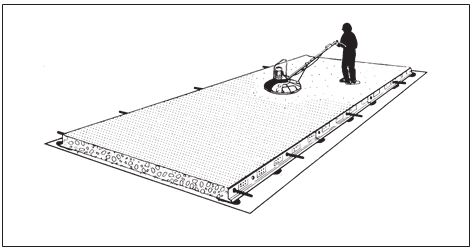

По завершению затирки рельсы и края опалубки очищаются от бетонной смеси. Если бетонируются площади, разбитые на большие участки, для заглаживания и затирки используют машины с двумя дисками – Wacker Neuson CRT-36 или CRT-48, что заметно улучшает качество обработки.

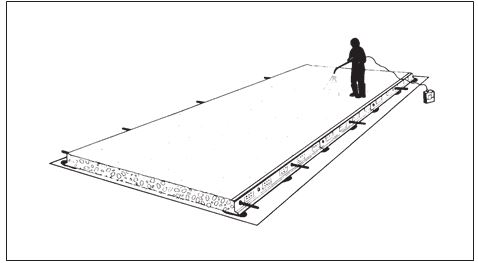

Бетон должен быть защищён от быстрого высыхания для избежания последующего растрескивания. Это можно сделать обеспечив твердение во влажных условиях, закрывая поверхность пластиковыми плёнками или нанося на неё специальный плёнкообразующий состав, что даёт больший эффект.

Рис.28

Плёнкообразующий состав можно наносить сразу после механизированной затирки. Он хорошо проникает в бетонную поверхность и образует защитный слой, предохраняющий от слишком быстрого испарения влаги. Плёнка через определённое время обеспечивает пылесвязующий эффект.

Разные марки и виды составов, применяемых для образования плёнки, нельзя смешивать, так как они имеют разные основы. Если водные составы сильно разбавить, на поверхности могут образоваться известковые отложения.

Если поверхность согласно проекту или из-за повреждения и локальных неровностей должна быть выровнена, необходимо выполнить её шлифовку на глубину до 0,2 мм через 2-5 дней. Для шлифовки используются корундовые камни или алмазные диски. В течение первых двух дней можно также использовать электрическую затирочную машину, снабжённую вольфрамокарбидными ножами.

Ниже приводится перечень минимально необходимого оборудования и приспособлений для бетонирования полов. Он включает:

Рис. 29

Рис.30

Рис.31

Рис.32

Рис.33

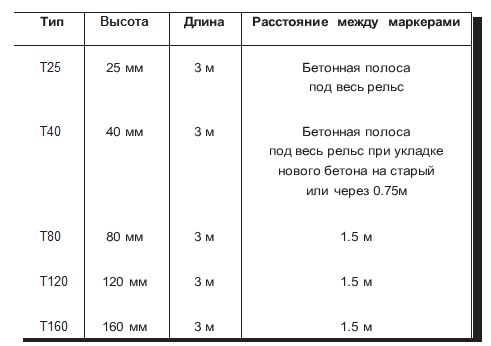

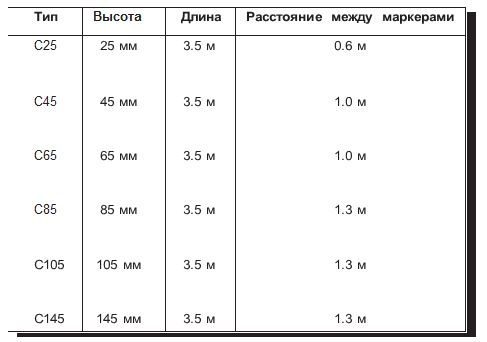

Расстояния между бетонными маркерами при использовании Treform

Рис.34

Расстояния между бетонными маркерами при использовании Combiform

Рис.35

Рис.36

Рис.37

Рис.38

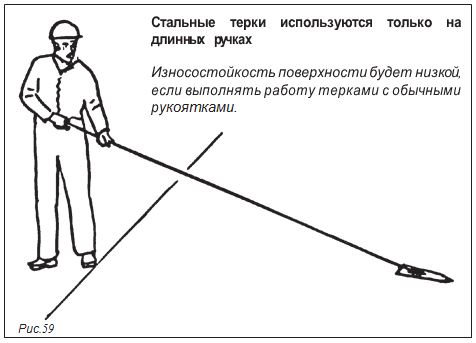

Рис.39

Рис.40

Рис.41

Рис.42

Рис.43

Рис.44

Рис.45

Рис.46

Рис.47

Рис.48

Рис.49

Рис.50

Основные этапы от «Установки рельсов» до «Твердение под плёнкой», рис. 29-50, являются общими при бетонировании всех видов бетонных полов.

В следующем разделе рассматривается укладка полов с применением гранолитного материала Topping по методу «сухое на мокрое». Укладка Topping следует за механизированным заглаживанием.

Укладка полов по системе ТРЕМИКС с применением Торрing Т6000.

Нельзя оставлять материал в тележке. Производить ее полную очистку струёй высокого давления. Хранить тележку в сухом и тёплом месте.

Удостоверьтесь, что пылезащитные ограждения не повреждены и установлены на нужной высоте.

Проверьте работу блокатора колёс.

Перед применением проверьте, если необходимо, регулятор клапана и сам клапан.

Проверить распределяемое количество материала можно следующим образом Положите пленку или аналогичный материал длиной 7 м и шириной 1 м на ровную поверхность. Отметьте длину 6 м, засыпьте мешок (25 кг) ма- териала Topping в тележку.

Прокатите тележку вперёд и назад по пленке в пределах отмеченной дли- ны. Соберите распределённый материал и взвесьте его. Расход на полосу должен составить 12,5 кг материала.

В противном случае необходимо изменить скорость движения тележки и проверить, не засорен ли клапан.

Рис.51

Рис.52

Рис.53

Рис.54

Рис.55

Рис.56

Рис.58

Рис.59

Рис.60